中/EN

中/EN

中/EN

中/EN

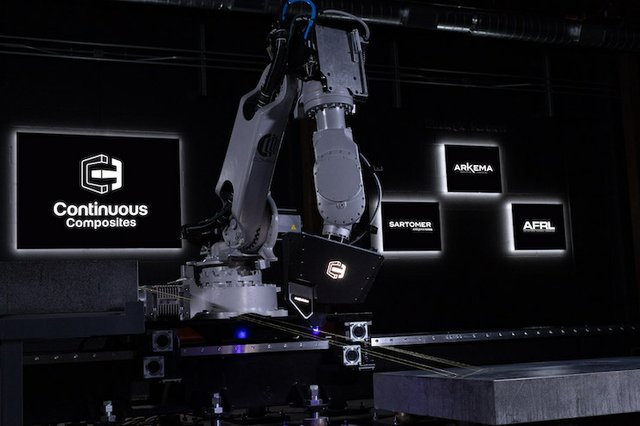

在增材制造低成本可磨损飞机 (LCAA) 机翼组件的结构碳纤维翼梁后,Continuous Composites 成功完成了为期两年的空军研究实验室 (AFRL) 合同。

通过Lockheed Martin完成该项目后,Continuous Composites将相称的材料与其连续纤维3D打印(CF3D)技术相结合,开发出一种 "新的结构设计范式",从而降低了可收缩机身结构的成本和交货时间。

该项目依靠一系列制造技术,包括肋材的长纤维注射成型、制造模具的增材制造、表皮的自动纤维更换、自动钻孔和机器人组装,以及打印撑杆的CF3D。这些撑杆是用CF3D打印的,每个长8英尺,重4磅。现场浸渍、固结和固化据说可以显著降低成本和时间,而CF3D的全自动化特点是切割和再进给,这使得厚度下降和可变部件厚度应用于结构中。

在交付给AFRL后,3D打印的支柱进行了静态负载测试,据说在压缩皮层发生弯曲之前达到了160%的设计极限负载。打印出来的支柱没有任何测量或视觉损伤,同时它们达到了60%的纤维体积分数,大约有1-2%的空隙。

Lockheed Martin臭鼬工厂的高级经理John Scarcello评论道:"与Continuous Composites公司的成功合作以及AFRL对CF3D的关注,不仅推进了新的3D打印技术,而且为高性能行业的航空级复合材料打印提供了潜力。我们认识到这种工艺正在为国防和商业应用中更广泛的应用铺平道路,Lockheed Martin计划成为这种先进制造业未来的一部分。"

Continuous Composites与Lockheed Martin和AFRL在继续合作开发其CF3D技术的同时,还与西门子(Siemens)、阿科玛(Arkema)、科马(Comau)和Güdel等公司合作,以增强其碳纤维增材制造工艺。CF3D以一个运动平台为基础,由工具路径生成软件驱动,沉积用连续干纤维浸渍的快速切割热固性树脂。该技术是模块化的--对末端效应器、材料兼容性和自动化的改进仍在进行中--能够生产高质量的复合材料部件,其强度和重量比优于许多金属。去年,该公司首席执行官泰勒·阿尔瓦拉多 (Tyler Alvarado) 在接受 TCT 采访时指出,航空航天和国防将成为连续复合材料的一个关键市场,在谈到这一公告时,他暗示与美国空军的合作还有更多意义。

Alvarado表示:“CF3D在这个项目中展示了显著的成本降低和设计自由度,同时超过了航空航天所需的严格力学性能。我们的团队非常感谢Lockheed Martin、美国空军和其他合作伙伴将CF3D纳入这个LCAA项目。我们正在采取下一步措施,选择我们的主要的长期国防部合作伙伴,同时与空军进行合作,这可以从我们即将宣布的与美国空军研究实验室(AFRL) PiCARD项目并行的五年CRADA项目中得到证明。"

AFRL项目经理Ray Fisher补充说:" LCAA项目的成功为定制CF3D材料解决方案的增材制造提供了巨大的机会,该解决方案可以使结构纤维的方向达到最佳。它对避免在制造航空航天结构件中使用昂贵的工具特别有吸引力。我期待着更多的机会,在越来越复杂的结构中加入CF3D,进一步优化可损耗的使能生产。"