中/EN

中/EN

中/EN

中/EN

十年前,行业专家Todd Grimm先生在TCT舞台上呼吁大家“拥抱平凡”,如着眼于夹具、工装和模具等制造辅助工具。相比2014年大家所讨论的主流3D打印应用领域,他的呼吁有几分“反其道而行之”的意味。

UltiMaker的应用工程师LuisRodriguez告诉TCT内容编辑Laura Griffiths:“虽然我们在工装、夹具和固定装置的3D打印方面已经取得了巨大的进展,但我仍然看到了一个巨大的机会——试图帮助企业发现3D打印是传统制造的可行替代方案。”

总部位于柏林的增材制造软件解决方案开发商 trickle3D 的商业总经理Florian Reichle对此也表示赞同。

Reichle认为,核心的挑战在于设计。为此,该公司研发了软件工具,以便用户能够自行设计组件。举例来说,其 Fixturemate 工具为用户简化了设计流程,涵盖那些CAD技能有限的用户,让他们能够在20分钟内创建定制夹具。

此项技术已被汽车和运输领域的数家企业所采用。福特汽车公司已将其设计流程予以自动化,把设计时间从2 - 4小时缩减至10分钟。这代表着工作量减少了95%,并且使那些不具备CAD专业知识的人员能够独立进行工具设计。同样,据报道,奥迪已经将3D打印应用于夹具生产,在推出一款新的高性能电动汽车时,能够设计出更多的夹具,将工具的设计时间缩短80%。

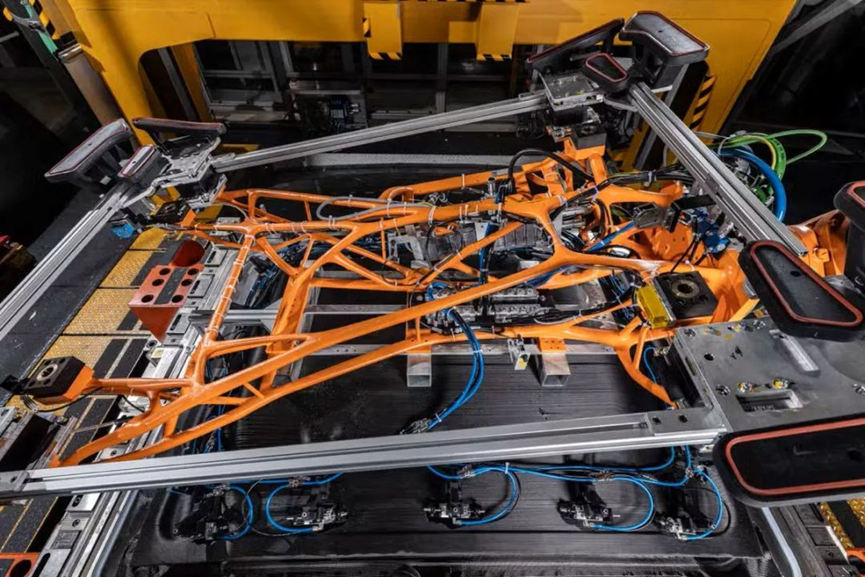

除此之外,宝马集团在3D打印技术的应用上不断扩展和深化。宝马集团位于兰茨胡特的轻量化结构和技术中心在制造过程中采用了3D打印技术,这不仅提高了生产效率,还实现了材料的节约和环境的保护。使用3D打印技术制造的机器人夹具,重量大约120公斤,制造时间仅需22小时。这些夹具用于生产BMW M车型的所有CFRP(碳纤维增强塑料)车顶。

3D打印优势明晰可见:相较于传统制造,交付周期大幅缩短,且对整个流程拥有更强的把控,进而提升了生产率。此外,还能助力生产人员优化使用的工具,完善诸如人体工程学等方面。

同样,喜力在其塞维利亚工厂试用 UltiMaker S5 打印机一年,通过设计并以新的优化设计来替换旧部件,能够将成本降低70 - 90%,并将交付时间缩短70 - 90%。

Rodriguez表示,每一个应用程序均存在投资回报的计算。针对3D打印应用,我们会分析交付时间与成本。我们打印这个部件的速度究竟有多快,生产它的成本又是多少?和传统制造、订购交付时间以及最低订购数量相较而言,3D打印应用每次均表现卓越,尤其是在小批量生产时。

任何普遍被大肆炒作的技术,其充满希望的最终归宿在于,被广泛接受。消息已然传播开来,这些3D打印工装夹具正被大大小小的品牌所采用,然而来自行业的任何喧嚣或兴奋似乎依旧倾向于终端使用部件以及批量生产中的那些应用。不过,这只是当前的态势,接下来将会为您揭示更多不同类型的其他3D打印夹具应用案例。

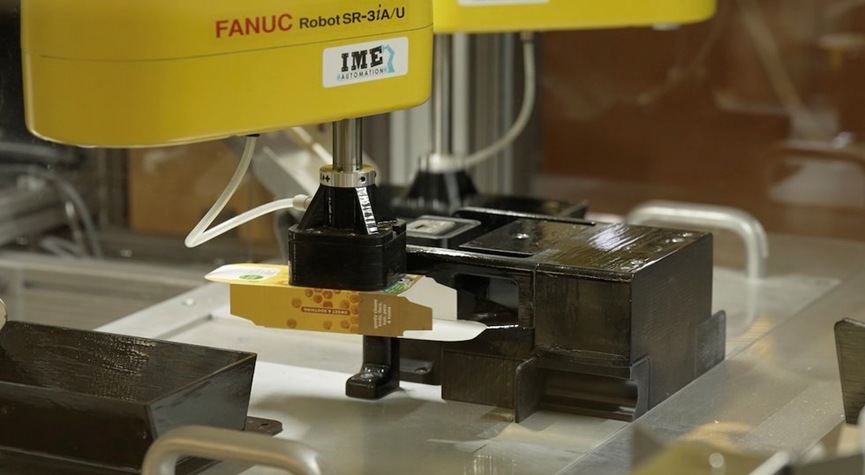

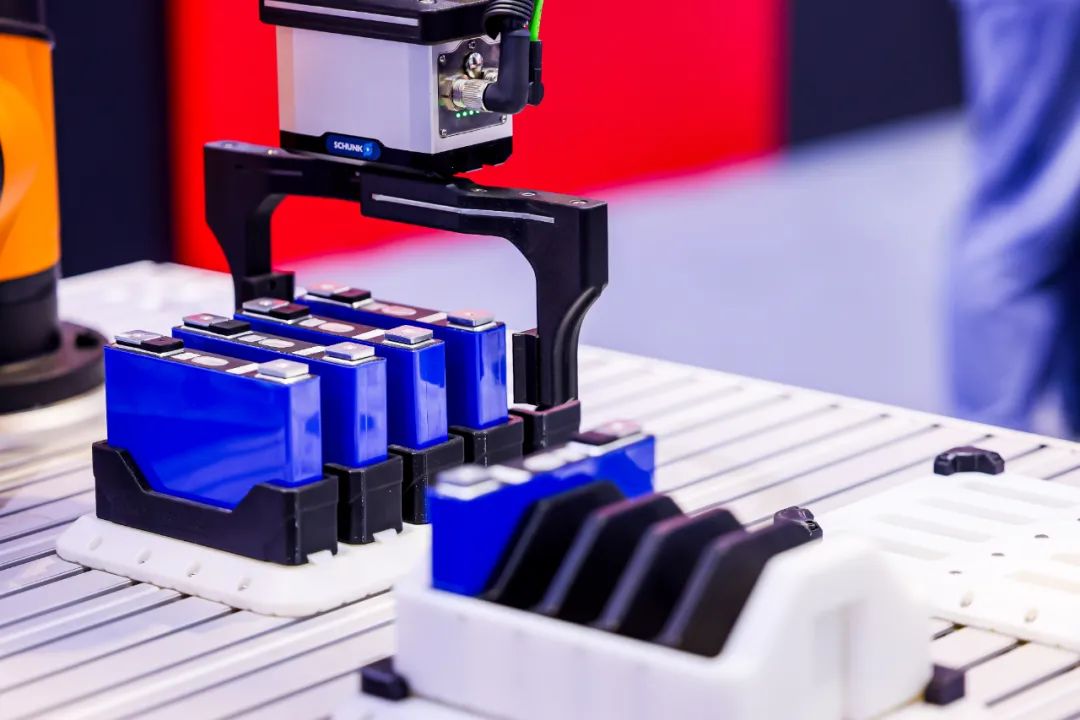

Raise3D为项目业主和自动化系统集成商,提供了全新的使用3D打印抓取上料的解决方案。利用3D打印技术生产各种匹配的非标定制零件,有助于简化项目设计和规划。

在2024年TCT亚洲展上,全新发布的 Raise3D Pro3 HS 系列高速碳纤维3D打印机和 Hyper Core 速聚芯™ 系列耗材帮助北美的一家电池工厂定制夹爪的生产。

全新推出的高性能高速3D打印材料,可以 200 mm/s 的速度进行纤维增强材料的打印;在产线上,2-3个小时内能完成单个夹爪的打印。

同时利用高精度的 Raise3D Pro3 HS系列和 ideaMaker® 切片软件进行设置,在打印中将指定位置暂停打印-将钢板标准件嵌入后继续完成打印。通过这样的嵌入方式,以增强其刚性,可以媲美连续纤维打印或者传统铝制件的效果。Raise3D Pro3 HS 系列的高精度确保其严丝合缝,同时利用 Raise3D Pro3 HS 系列多材料的打印能力,打印 TPU 材料可以确保不会损伤电池包裹膜。

而增材制造行业时常论及成熟度,或许夹具、固定装置和工具已然达到了这一水准。但是,如果增材制造总体上仍仅仅触及可能性的表层,而夹具当前在采用情况中仅占极小的一部分,新用户或许会错失关键的低风险、高价值机遇,从而无法推动更多的应用。

总之,增材制造的发展之路还很长。夹具、固定装置和模具等工具的潜力才刚刚开始展现。展望2025年TCT亚洲展,期待届时会有更多关于增材制造的前沿技术和创新应用的企业加入我们。

早鸟预订95折将于8月30日截止,如您想咨询2025年参展事宜,以及更多展会资料,欢迎您提交在线展位预订申请表:

或者,联系TCT亚洲展销售同事:

余女士 +021 6195 6063

lizzy.yu@globusevents.com

夏女士 +021 6195 3533

rita.xia@globusevents.com

钱先生 +021 6195 6036

ricky.qian@globusevents.com