中/EN

中/EN

中/EN

中/EN

3D打印最为人所熟知的优势之一是设计自由,这一优势受到不同行业的赞赏。虽然在生产零件时仍需遵循一定的规则和限制,但增材制造设计(DfAM)允许采用几何形状和性能,通常无法通过其他方法实现。诸如生成设计或拓扑优化等技术越来越多地与3D打印结合使用,以非传统方式重新构想零件设计,并使其性能更好、更轻、更优化。

总部位于美国的Alpha Precision Group(APG)是精密零部件、特种阀门和粉末金属零件的领先供应商,决定利用3D打印来解决其他技术无法解决的问题。通过重新设计和3D打印车床卡盘爪,该公司改善了其生产流程。但他们是如何做到的呢?

利用增材制造设计实现轻量化车床卡盘爪

APG已经运营了50多年,将材料和工艺改进技术的开拓性公司汇集在其品牌下。该公司现在使用各种技术,包括金属注射成型(MIM)和增材制造。

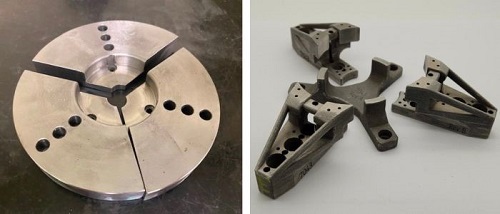

APG利用金属增材制造生产最终零件的最新例子之一是3D打印新的车床卡盘爪。采用增材制造是由于该公司的一个金属粉末工厂出现了特定问题。问题在于车床卡盘爪的重量过大,在零件加工过程中危及关键公差的粘附。

传统的低碳钢爪在加工过程中用于夹持齿轮,重量过大,在车床高速旋转时产生过大的离心力。因此需要高夹持力来夹持零件,导致变形。

在尝试使用数控机床加工减轻爪的重量但效果不佳后,该项目转交给了公司的增材制造小组,他们探索了改进机制的新方法。APG的增材制造小组设想重新设计爪,充分利用增材制造的好处,包括DfAM提供的更大设计自由度。

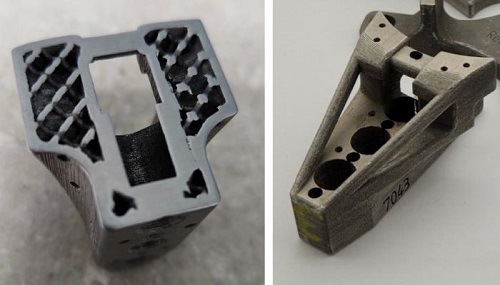

为了最大程度减少系统每个组件的重量,APG必须重新设计组件的外部和内部,选择内部格构结构。至于用于实现这些复杂结构的技术,选择了Tritone的MoldJet金属增材制造工艺。

Tritone的MoldJet增材技术

技术是一种创新的金属和陶瓷增材工艺,不依赖于粉末,而是使用浆料,可以实现大规模和显著快速的零件生产。这项技术由以色列制造商Tritone开发,旨在生产复杂几何形状、高密度和中等数量的零件。Tritone的Dominant系统被用于制造卡盘爪。

该工艺分为多个步骤,并使用多个平行和独立操作的打印托盘。第一步是打印聚合物模具,第二步是在模具中沉积金属浆料,第三步是热处理阶段,利用热风固化材料,最后是通过配备人工智能的摄像头实时进行层的质量控制,并进行自动校正。

这项技术的一个优势是提供的灵活性,例如可以轻松更换材料盒,以在一个工艺中生产具有不同层厚度或不同几何形状的零件。此外,后处理非常简单,因为聚合物模具完全溶解,使零件准备好进行烧结。

在APG的案例中,这些方面对通过专有格构几何形状实现减轻卡盘爪重量的目标至关重要。这是通过MoldJet技术实现的,因为在打印过程中,格构中的所有空隙都被可溶模具材料填充。然后,这种材料通过Tritone的无需人工干预的后处理被清除,从而实现了比竞争技术更轻的结构。

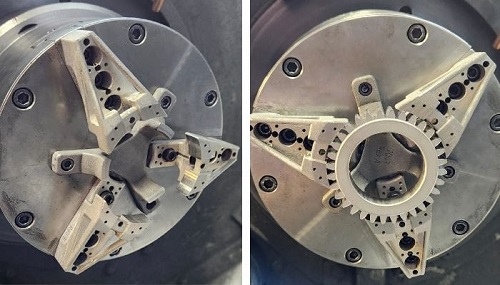

通过3D打印进行零件和制造过程优化

该项目的结果也超出了APG的预期。卡盘爪的重量减轻了84%(从2.13千克减至0.336千克),夹持力比原设计减少了67%(从30 psi减至10 psi)。这实现了既定目标,并导致了更严格的公差、更少的废料、更轻的负载减少了车床磨损,整体成本比其他探索的减重替代方案更低。

APG的制造工程师Joe Taylor评论道:“我们对这个项目的结果感到非常激动。我们期待在公司内部扩大这一成功,并以‘交钥匙’方式向客户提供这些夹具。”

最终,Tritone的MoldJet技术不仅解决了夹持力问题,还提供了改善制造过程整体重复性和通过程率的潜力,为加工操作带来了更高的运营效率、准确性和可靠性。

2024年观众入场仍需实名认证进场参观

建议您提前完成预约免50元门票

并保存好您的参观确认函

TCT Asia 2024

时间与地点

5月7日 09:00 - 17:30

5月8日 09:00 - 17:30

5月9日 09:00 - 15:00

国家会展中心(上海)7.1&8.1馆