尼康公司即将发布其下一代金属增材制造系统——Lasermeister LM300A,该系统采用定向能量沉积(DED)技术,以及配套的3D扫描仪Lasermeister SB100。这些领先行业的产品代表了尼康先进制造解决方案组合的最新战略补充。这些增材制造产品与基于金属粉床烧结(PBF)技术的产品并不直接相关,它们以尼康SLM Solutions品牌销售。然而,尼康公司的增材制造结构包括尼康AM技术中心(位于加利福尼亚州长滩),该中心是与Morf3D公司一起收购的。

Lasermeister LM100将激光扫描仪和DED引擎集成到同一系统中。首批Lasermeister 100A金属增材制造系统系列主要面向研究用途推出。现在,尼康公司推出了专为工业应用而开发的最新解决方案。在建立在先前系统已证明的高精度加工能力基础上,LM300A支持扩展的建造区域,并配备了新开发的3D扫描仪SB100。这款先进的3D扫描仪通过允许用户一键扫描每个工件,然后自动生成用于开始3D打印过程的工具路径数据,支持工厂自动化。

LM300A和SB100的成功配对为工业界带来了巨大价值,特别是对于修复涡轮叶片和模具等应用。目前,涡轮叶片用于飞机发动机和发电机,以帮助从高温气体中提取能量。然而,由于暴露在恶劣条件下,这些涡轮叶片会随着时间的推移而退化,周期性地需要修复磨损的叶片以继续使用。传统的涡轮叶片修复过程涉及为每个叶片切割和刮削磨损区域,这需要时间并产生废料。然后,手动对叶片进行焊接修复,并进行磨削以恢复零件的理想形状。这种严格的修复过程引入了许多挑战,包括难以招聘高技能焊工,这可能导致质量一致性问题和长的交货时间。

为了解决传统修复过程中的众多挑战,尼康开发了LM300A和SB100作为一种改变游戏规则的解决方案,可以将交货时间缩短到传统焊接过程的65%*,并最小化后处理要求。除了之前讨论过的涡轮叶片示例,这种创新技术将为汽车、铁路、机械工业和其他修复应用提供巨大价值。

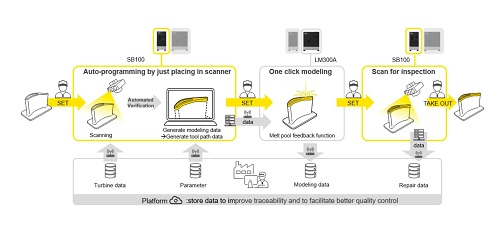

涡轮叶片修复应用的样本工作流程

通过简单地将工件(例如磨损的刀片)放入SB100中,点击按钮,模块开始在密闭室内扫描和测量工件。然后,它将当前实际形状与理想的CAD模型进行比较,利用内置的高精度扫描功能提取差异。SB100然后自动生成针对每个受损或磨损工件的修复工具路径数据。整个过程轻松完成,无需任何特殊技能或手动切割修复区域。然后将工具路径数据传输到LM300A,以启动高精度增材制造。一旦增材过程完成,工件可以放回SB100进行扫描和检查,以确认修复是否符合理想模型。这种自动化和流程化工作流程可以极大地降低工业用户的成本和交货时间。

LM300A通过利用尼康半导体光刻系统数十年来发展的先进光学和精密控制技术进行高精度加工。以涡轮叶片修复为例,LM300A可以在XY轴方向的精度范围内进行加工,精度为+0mm至最大+0.5mm的差异,Z轴方向的精度为+0.5mm至最大+1.5mm的差异,实现了超高精度。此外,熔池反馈系统实现了实时激光功率控制,提供光滑的表面处理和零件的精确加工,最终实现了无裂纹的修复,具有最佳的质量和稳定性。

尼康增材制造技术的关键优势在于能够以高精度在现有零件上进行建造,并提供与各种材料兼容的先进修复解决方案。LM300A支持镍基合金(Ni625、Ni718)、不锈钢(SUS316L)、高速钢(SKH51/M2/HS6-5-2)和钛合金(Ti64/Ti-6Al-4V)等金属材料,并根据客户要求也是一个开放系统。

Lasermeister LM300A规格

• 尺寸(宽 x 深 x 高)1800毫米 x 1350毫米 x 2085毫米

• 重量1350千克

• 最大加工范围X:297毫米 x Y:210毫米 x Z:400毫米

• 尼康提供的粉末镍基合金(Ni625、Ni718)、不锈钢(SUS316L)、高速钢(SKH51/M2/HS6-5-2)、钛合金(Ti64/Ti-6Al-4V)

• 轴向XYZ 3轴

Lasermeister SB100规格

• 尺寸(宽 x 深 x 高)1040毫米 x 1350毫米 x 2085毫米

• 重量730千克

• 最大扫描尺寸Φ330毫米 x H:450毫米

亚洲3D打印、增材制造展览会(TCT亚洲展)作为上海专业3D打印展览会,您可以在这趟旅程中发现3D打印设备品牌、3D打印模型、3D打印服务等,与TCT一起探索3D打印、增材制造、工程软件、检验测量以及其他相关创新设备和工艺所引领的数字化浪潮。不要错过今年的TCT亚洲展

TCT Asia 2024

时间与地点

5月7日 09:00 - 17:30

5月8日 09:00 - 17:30

5月9日 09:00 - 15:00

国家会展中心(上海)7.1&8.1馆