自1969年人类成功实现登月以来,探索星辰宇宙的脚步从未停歇。创新一直是火箭发展的核心要素,且在近些年来催生了增材制造技术的发展,不管是处于研发阶段的还是已经成功发射的,越来越多的火箭采用3D打印技术。接下来,跟随TCT小编一起来看看这些一系列激动人心的项目,其中包括完全由3D打印的火箭、使用增材制造技术制造和优化的发动机以及其他部件等。

Agnibaan火箭是印度航空航天制造商Agnikul Cosmos最新的3D打印火箭项目之一。“Agnibaan”在梵语中意为“火焰之箭”,该公司宣称这是全球首款搭载单件3D打印发动机的火箭,然而尚未公布该项目所运用的技术。2024年5月30日上午7点15分,Agnibaan火箭成功发射,标志着印度航天工业在增材制造领域迈出了重大的一步。

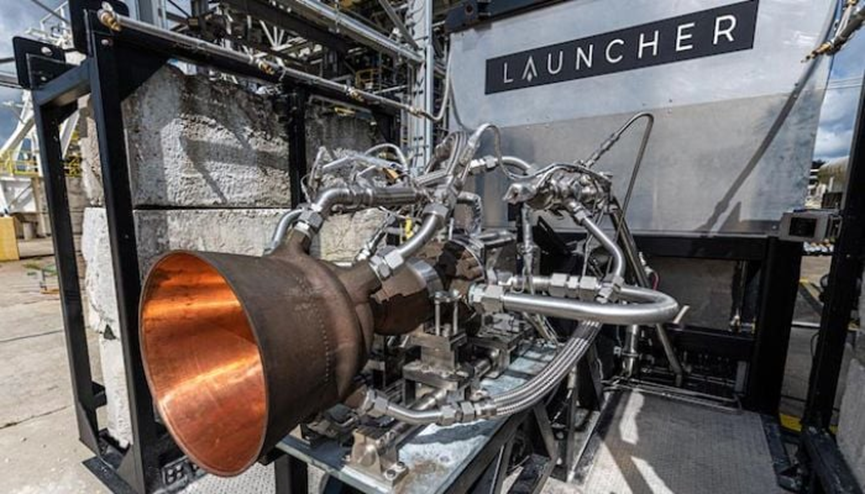

美国初创公司Launcher成立于2017年,与美国太空军 (US Space Force)、美国空军(US Air Force)和NASA通力合作,致力于开发高性能火箭及轨道转移器。该公司于2023年被Vast收购。在此之前,Launcher通过融合最为先进的液态推进技术,并运用3D打印技术,成功研制出了E-2液态火箭发动机。此款发动机采用铜铬锆合金打造了封闭式燃烧室,能够降低成本并减轻对供应链的依赖。Launcher也是航天运载器行业中首家运用3D打印铜合金来制造火箭发动机燃烧室的企业。燃烧室还集成了冷却通道以提高热效率。Launcher与AMCM合作开发了AMCMM 4K 3D打印机,并利用该打印机打印了燃烧室。E-2发动机的共轴喷射器是在Velo3D Sapphire 3D打印机上生产的。2022年4月,在NASA的斯坦尼斯航天中心(StennisSpace Center)开展的测试中,3D打印的E-2发动机达到了全推力,Launcher宣告测试圆满完成。

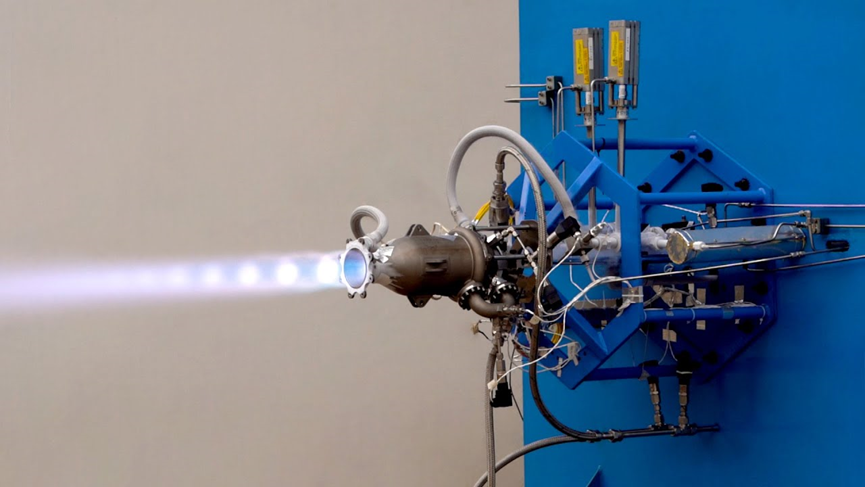

阿丽亚娜集团 (ArianeGroup) 是由Airbus和赛峰集团共同创立的合资公司。阿丽亚娜6号是阿丽亚娜集团所生产的欧洲最新式重型运载火箭,于2024年7月顺利完成首次发射。阿丽亚娜6号的设计极富灵活性,能够运载大型货物。阿丽亚娜集团还使用工业3D打印技术制造了阿丽亚娜6号。发动机的众多部件均通过增材制造得以生产,这不仅降低了成本,还缩短了生产周期。燃烧室在德国开发和制造。衬套的内壳通过冷喷涂工艺打印而成,而单体注射头是用激光烧结工艺打印的。所有注射元件的注射头由EOS制造。

成立于2018年的印度公司Skyroot Aerospace旨在通过提供快速、精准且经济实惠的太空发射器,使太空向每个人敞开大门。该公司最引人关注的火箭发动机无疑是通过3D打印制成的“Dhawan”。这是一款使用液态天然气和液态氧的低温发动机,这两种推进剂均需在 -150°C以下进行储存和操作。对于Dhawan-I和第二版,该公司选择了金属增材制造。两台发动机均已成功通过测试。Dhawan-II发动机将被安装在计划于今年年底发射的Vikram-II火箭上。

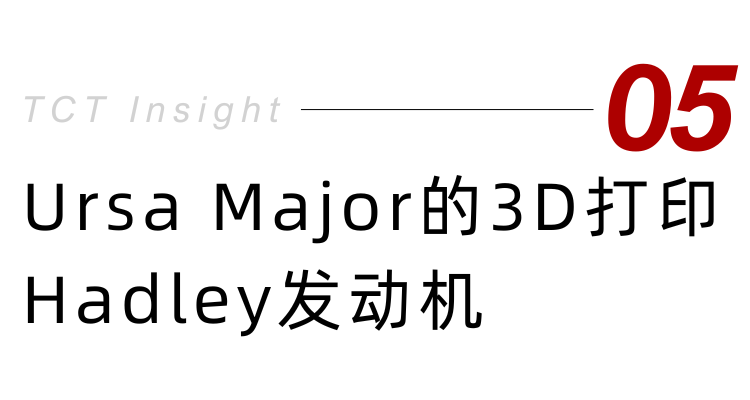

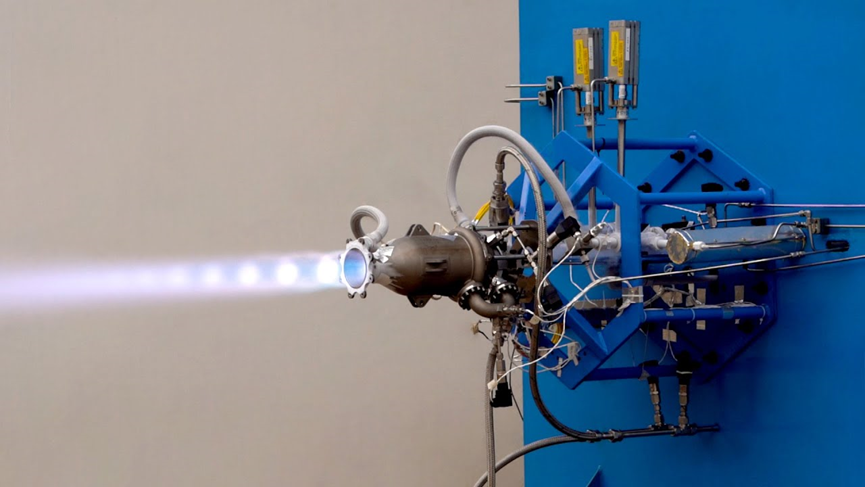

火箭推进初创公司大熊座Ursa Major于2024年3月的最新消息中宣布,其部分采用3D打印技术的Hadley发动机已成功试飞,速度接近音速的5倍。尽管该发动机的具体技术和材料尚不明确,但我们知晓3D打印是其中的关键构成部分,极有可能采用了铜和金属3D打印技术,最大可能是激光粉末床融合,鉴于该公司过往与EOS有过合作。这在3D打印技术应用于私人太空领域发动机制造方面树立了重大里程碑。

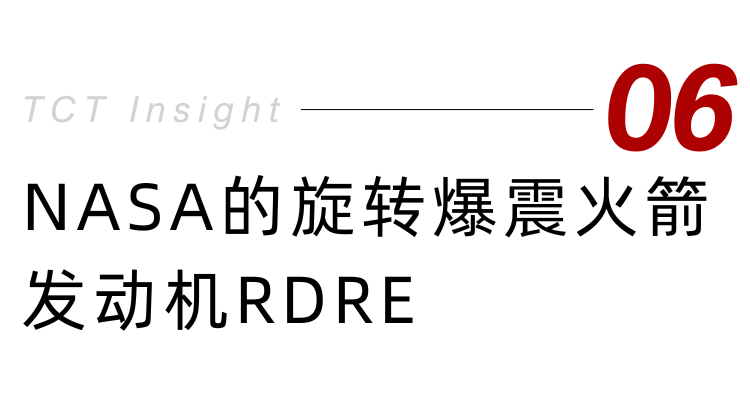

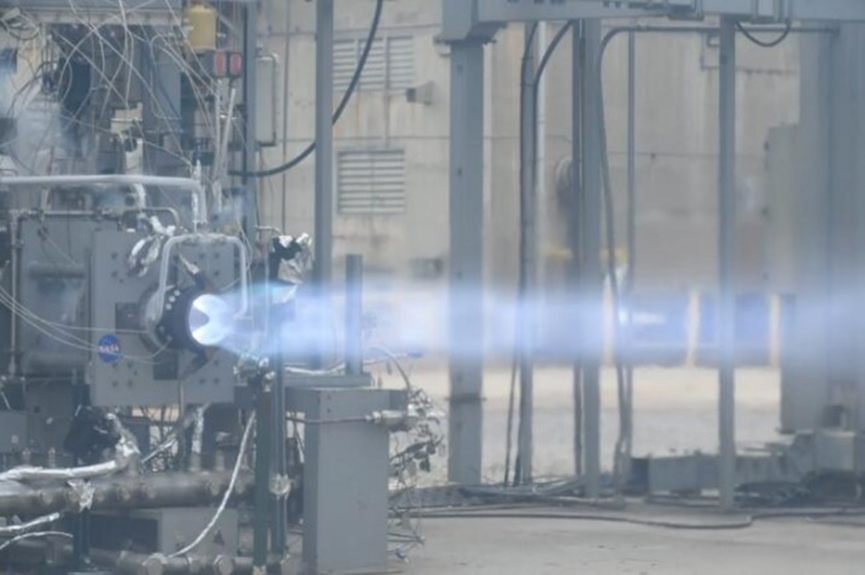

NASA利用3D打印技术打造出了首台全尺寸旋转爆震火箭发动机RDRE。未来,此类发动机或许会重新界定推进系统的设计。RDRE运用了一种前沿的推进理念,即通过超声速燃烧现象产生推力。这使得在燃料消耗更低的情况下能够实现更高的性能。该发动机采用激光粉末床融合制造,使用了NASA开发的GRCop-42铜合金,使发动机能够在极端条件下长时间运行。

2023年秋季,NASA在马歇尔太空飞行中心进行了一系列测试,以验证该发动机能够承受极端温度和诸如集成λ传感器等典型要求。测试圆满完成,RDRE因此有可能支持未来的月球或火星任务。

LEAP 71利用计算工程和增材制造技术在航天技术领域实现了重大突破。LEAP71使用基于AI的软件Noyron成功研发出一款火箭发动机,充分展现了Noyron的强大性能,实现TKL-5火箭发动机的全数字化设计与生产,且无需人为干预。得益于AI算法,TKL-5液体火箭发动机无需CAD设计,生产时间可优化至两周。

定制化增材制造解决方案供应商AMCM使用EOS M290 3D打印设备,以铜为原料,结合主动冷却技术,造就了这款极为强大的发动机。随后,谢菲尔德大学的学生在名为“太空竞赛”的为期一周的比赛中对发动机进行了后处理操作,并在Airborne Engineering提供的场地内成功完成测试。在测试中,发动机实现了高达20,000HP的推力,是成为轨道火箭的理想动力选择。

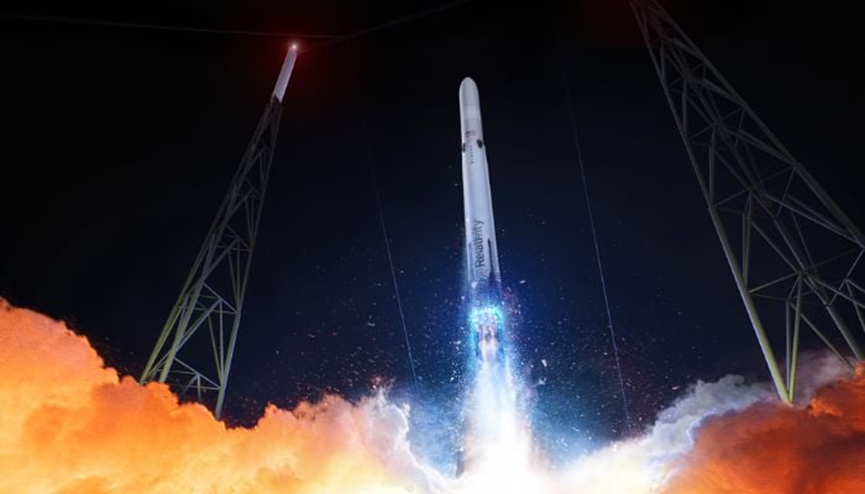

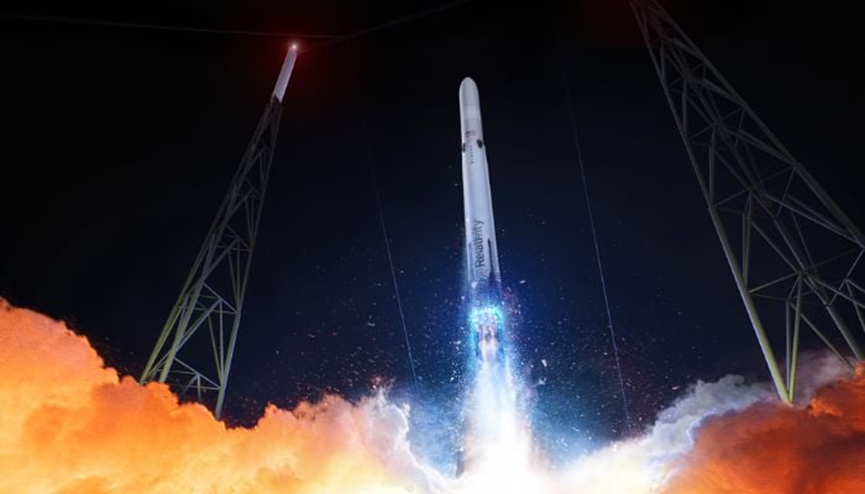

在当今时代,Relativity Space可谓声名远扬。自2015年成立以来,这家位于加利福尼亚的企业迅速崭露头角,坚定不移地朝着打造一款完全3D打印火箭的目标迈进。而如今,Relativity Space已无限接近实现这一目标。2023年3月,RelativitySpace的首枚火箭Terran 1成功发射,尽管未能进入预定轨道,但这枚火箭大规模采用定向能量沉积(DED)与激光粉末床熔融技术的3D打印金属结构体。目前,RelativitySpace正全力推进Terran R的研发工作,并预计将有90%的结构体采用3D打印技术,其有效载荷能力将是Terran 1的20倍。Terran R将于2026年在卡纳维拉尔角太空军基地的16号发射场发射,迈向太空探索的璀璨未来。

Latitude是一家专注于微型运载火箭设计的法国初创公司。首款产品Zephyr,长19米,直径1.5米,配备Navier发动机。Navier发动机采用Inconel 718材料,由SLM 500制造而成,高45厘米,重30公斤,推力为1.2吨。激光粉末床熔融技术(LPBF)有效促使生产效率升级,一枚Navier发动机的制造时间仅需短短几天。2023年初,Latitude成功点火Navier发动机,这对于一家初创公司而言意义非凡。

专注于运载火箭和航天器设计的法国公司OPUS Aerospace成功开发两款不同的运载火箭,分别是Mesange和Sterne。Mesange将承担测试任务,为Sterne铺平道路。这两款运载火箭中,均装配了Torgos发动机,其燃烧室是通过金属3D打印技术一次成型。Mesange计划于2024年在法属圭亚那发射,以测试完善后续Sterne运载火箭发射。

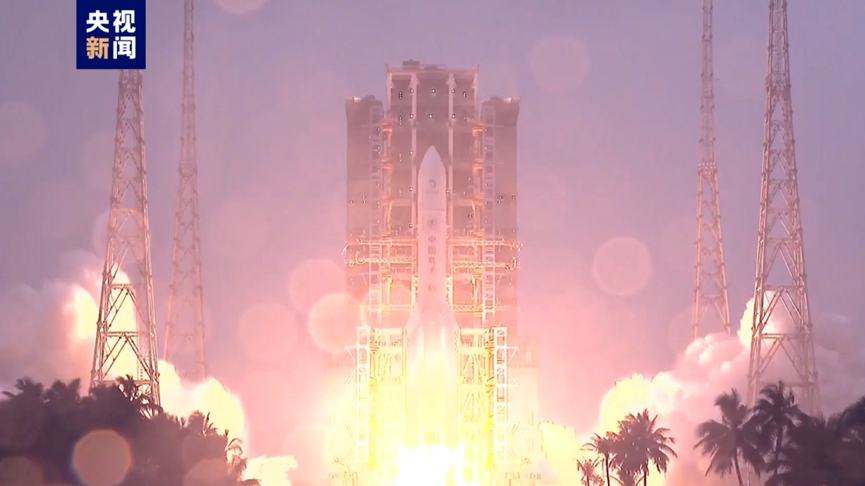

2024年6月25日,探月工程嫦娥六号任务取得圆满成功。航天六院西发公司与铂力特展开全方位的合作,向西发公司交付设备近百台,支持西发公司金属增材制造产线能力建设,助力嫦娥六号任务成功。嫦娥六号着陆过程中使用的发动机零件继续使用了3D打印技术制造。据了解,新研制的火箭发动机零部件中有超过60%现已能够借助3D打印技术来批量生产。此前发动机很多零部件几乎都是人工“搓”出来的“孤品”,有了新技术的加持,火箭发动机逐渐从“工艺品”转型为“工业品”。

深蓝航天发动机中80%以上零部件采用增材制造工艺生产,利用增材制造技术一体化和轻量化制造的特点,大幅减少零部件数量并提高产品生产速度,同时获得优质的产品性能,提高产品的可靠性。2022年,深蓝航天采用华曙高科面向航空航天批量生产的高效增材制造系统FS621M,成功实现多批次火箭发动机大尺寸喷管一体化快速制造。该喷管具有复杂型面和再生冷却通道,内部夹层密排上百条流道,一体化设计程度和成形要求较高,高度方向尺寸达到780mm,在设计和工艺上的创新点包括多功能零件一体化设计、局部点阵减重设计,局部自支撑工艺优化设计等。3D打印技术在火箭制造领域的应用展现出了巨大的潜力。它不仅能够实现复杂部件的快速制造,还能降低成本、缩短生产周期,提高火箭的性能和可靠性。随着这项技术的不断发展和完善,3D打印技术可能会进一步推动火箭设计的创新,使火箭变得更加轻量化、高效化。*文中提到的公司不存在任何形式的商业合作、赞助、雇佣等利益关联。图片来自于网络,仅作辅助阅读的用途,不存在商业目的。版权归属于原作者,一旦有任何侵权之举,请权利人及时与我们联系,我们会即刻删除。

中/EN

中/EN

中/EN

中/EN