中/EN

中/EN

中/EN

中/EN

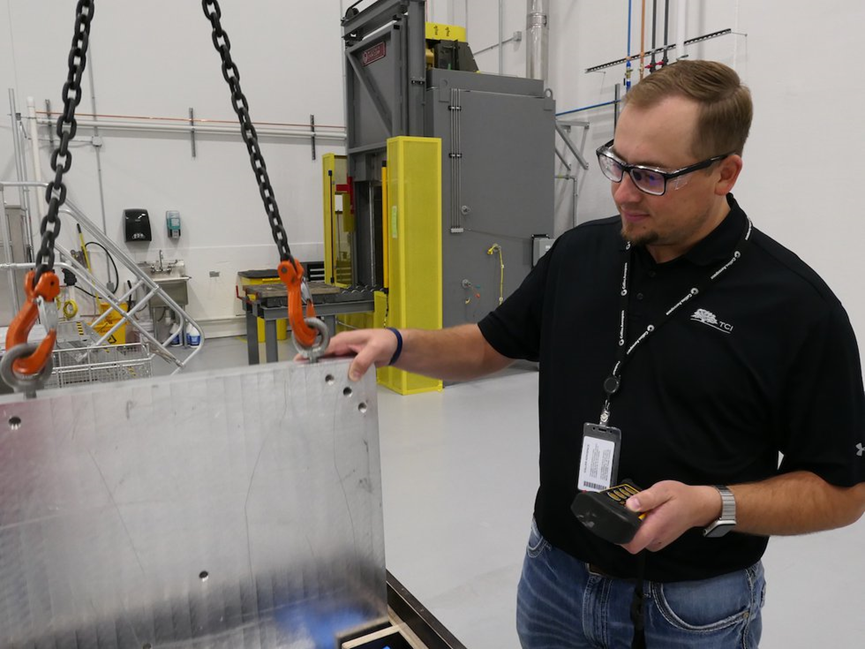

柯林斯航空航天(Collins Aerospace)的总经理Renee Begley与TCT内容团队在论及该公司最新的机器安装情况时表示:“我们的确深信增材制造乃是航空航天技术的未来所在。”

在短短两年时间里,该公司便交付首个增材制造量产部件,并且最终将自身设备规模拓展至三台单激光打印机及内部辅助装置,从而能够在其面积达 9000 平方英尺的厂房中完成从文件到成品打印部件的生产作业。

柯林斯是率先对增材制造技术进行投资的公司之一,那时,在增材制造行业中,粉末床系统配置更多激光的趋势占据主导地位。该公司在 2022 年装备了Nikon SLM Solution 12激光NXG XII 600,该设备打印尺寸达 600×600×600 毫米,最终将其投入生产飞机发动机部件,当下正处于材料特性鉴定阶段。Begley指出,这对于优化机器的性能和生产成本极为关键。

今年年初,该公司决定进一步加大投资力度,购置了第二台 NXG XII 600 设备。规划为在每个平台运行不同的材料,更加灵活机动地生产零件。

针对增材制造进行投资并不是一个轻易的决策。打印部件的繁杂性,从制作成本颇高的内部晶格特征,至耗时的清除支撑结构的后处理环节,这表明将其与铸造或机加工产品进行单纯比较并非总是行之有效的。Begley指明,我们需要思量诸多其他的要素,审视当下的内部以及供应基础能力,以查看增材制造能否助力解决相关的难题。

然而,尽管柯林斯在这一领域展现出积极的探索态势,但其他增材制造企业在航空航天领域的实践也不容忽视。

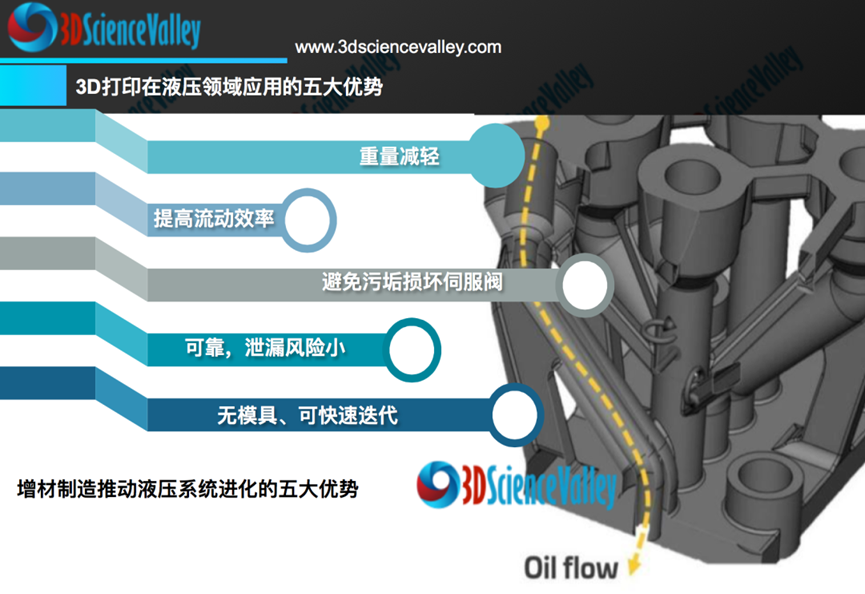

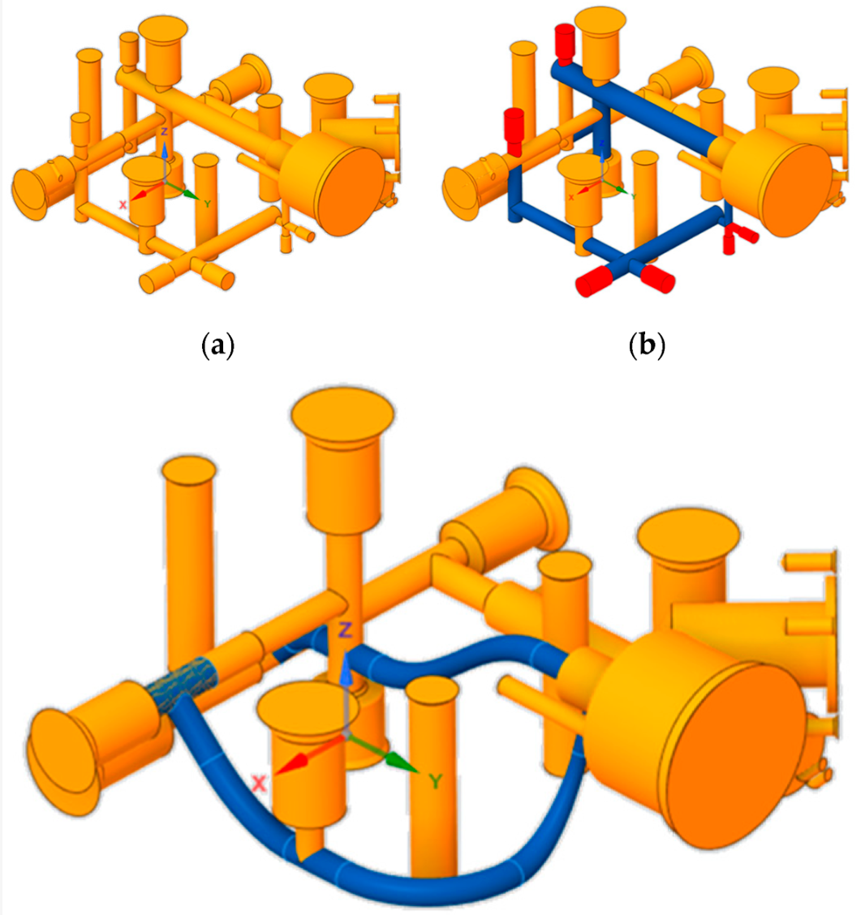

液压歧管实际上非常适用于增材制造 (dfAM) 设计,因为它们具有内部管道和复杂的特征,此外,3D打印带来的液压歧管重量/体积优化无疑是另一个重要的优势。

*3D科学谷白皮书

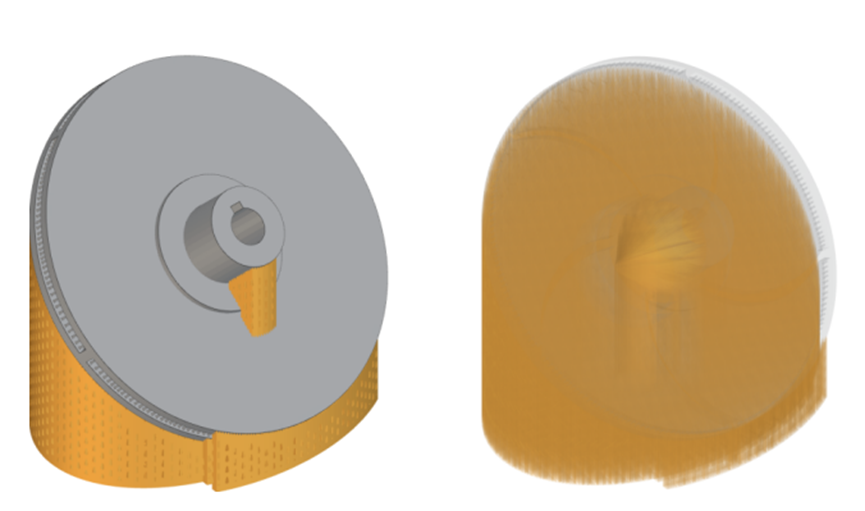

漫格根据客户的需求,利用其自主研发的一款仿真软件VoxelDanceEngineering(VDE)对他们的封闭叶轮模型进行了仿真优化。

考虑到添加支撑的数量和后处理时去除支撑的困难,以及打印设备尺寸等因素,漫格将模型倾斜45°摆放,并用VoxelDance Manufacturing(VDM)软件设计支撑方案(图1)。该方案为全支撑方案(零件的底部加满支撑),打印虽然会成功,但难免会造成材料和打印时间上的浪费。因此,出于对成本以及方案可行性的考量,客户要求在保证打印成功的前提下尽可能的减少支撑。

*封闭叶轮全支撑打印方案

此案例中,漫格使用了汉邦激光的打印设备HBD-200D机型进行打印。HBD-200D配备外置净化循环系统,与主机实现实时通讯,实时监控及反馈成形氛围;滤芯使用总寿命可达2000 小时以上,满足高强度、长时间、连续性生产的打印任务执行。

VDE实现了过程可视化,可以及时预测出打印过程中可能出现的问题并对支撑方案进行进一步优化调整,最终得到可靠的方案以确保打印成功。

随着技术的不断进步和应用的拓展,相信增材制造将在未来发挥更加重要的作用,推动航空航天产业朝着更加高效、可持续的方向发展。在国内,增材制造技术在航空航天领域也呈现出蓬勃发展的趋势。越来越多的企业和研究机构加大了对增材制造的研发投入,不断突破技术瓶颈,提高制造精度和效率。