当下,消费者最为关切的乃是如何购置具备强劲续航能力且价格合理的电动汽车。轻量化结构是延长续航里程、降低成本颇为有效的办法之一,针对新能源汽车电池支架运用3D打印技术实施轻量化设计优化,其重要性不言而喻。

根据公安部交通管理局的统计数据,截至 2023 年底,全国新能源汽车保有量达到 2041 万辆,占汽车总量的 6.07%。仅在 2023 年,就有743 万辆新能源汽车登记注册,同比显著增长 38.76%。

论文链接:

www.nature.com/articles/s41598-024-64393-x

设计方法

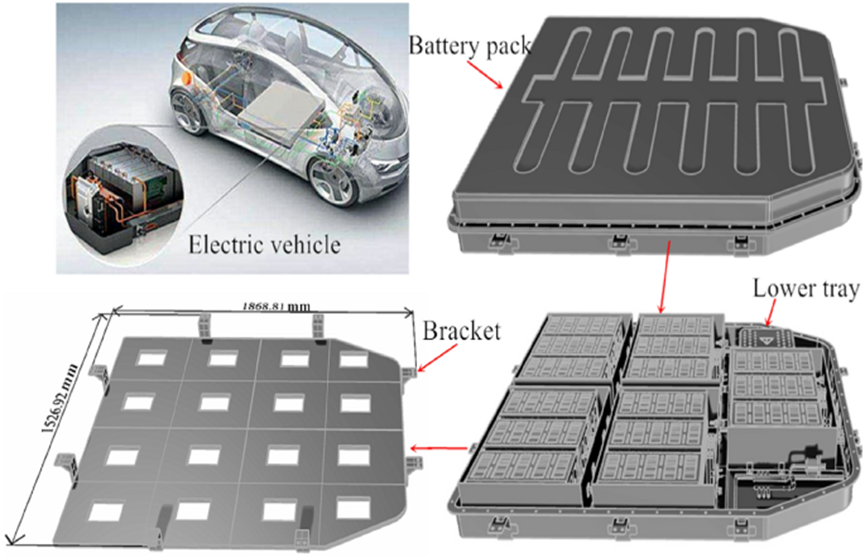

电池组支架的轻量化策略主要包含轻质材料的应用以及轻量化结构设计的施行,电池组支架的轻质材料应用涵盖铝合金、高强度钢以及复合材料的采用。在众多选择里,鉴于铝合金材料的轻质特质,其成为主流之选。针对于轻量化结构设计,例如碰撞减震、散热、防水、防尘以及绝缘等方面的要素务必予以考量,尤其是在下支架设计方面。就国内纯电动汽车而言,轻量化设计通常涉及降低支架底部的厚度,同时在支架下方融入轻质孔洞来达到预期效果,拓扑优化设计正是基于上述原则。

*某种电动汽车的电池组系统

制造和分析方法

电动汽车下电池托架的强度分析

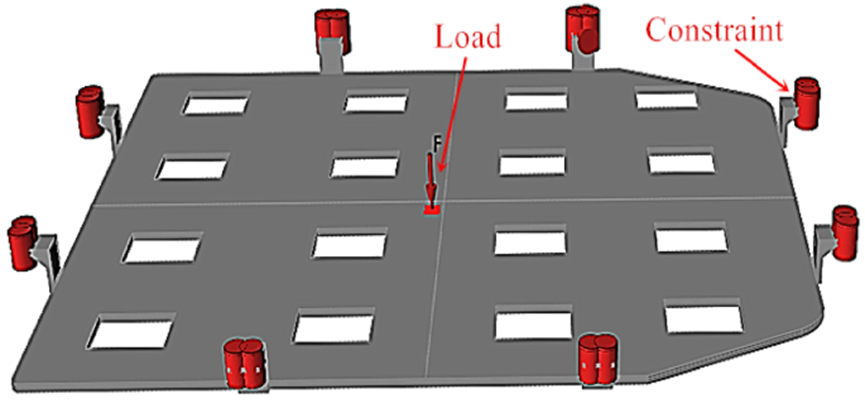

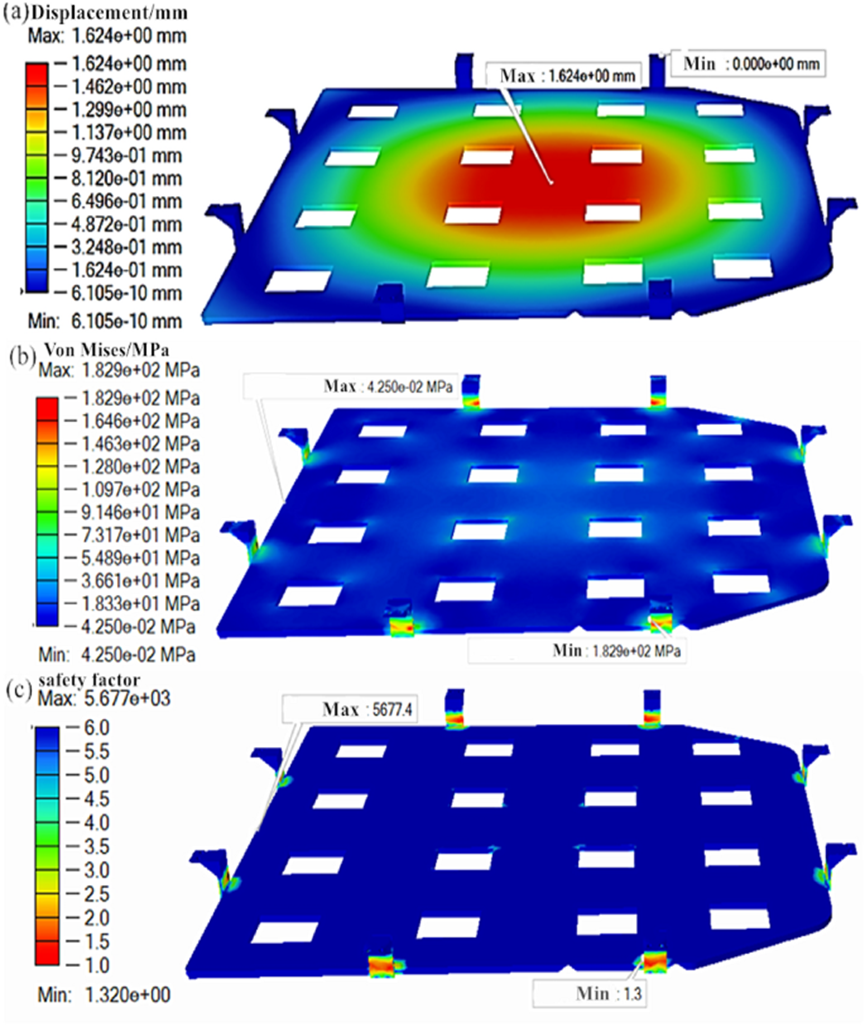

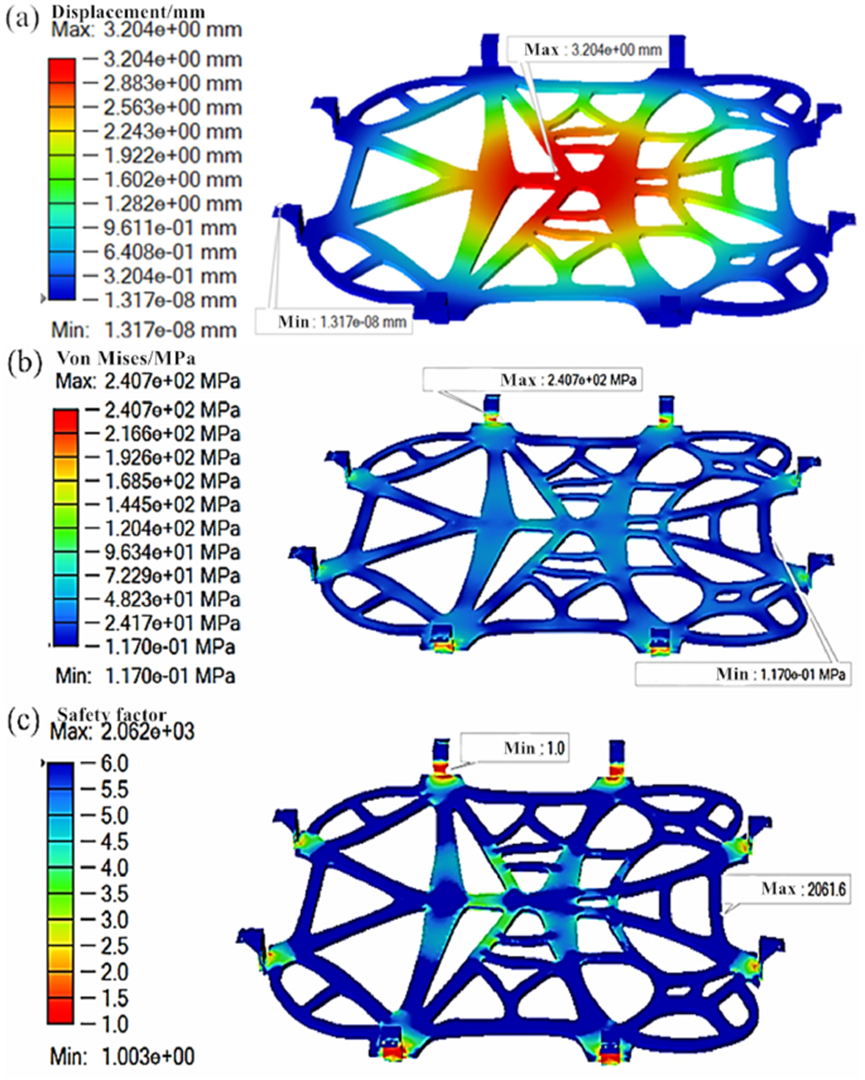

因此需要系统且全面地研究电池支架在诸如颠簸道路和急转弯等典型工作条件下的受力情况和变形情况。为了模拟电池支架在颠簸道路条件下的承载能力,在支架底面(Z 轴方向)垂直施加5倍电池重力的表面载荷。考虑到模型按比例缩小,该载荷约为 980 牛顿。固定孔被约束,并选择“更准确”的计算速度/精度进行单载荷分析,同时将分析单元尺寸设置为 5 毫米。

*电池载体的受力分析结果:(a)位移云图;(b)应力云图;(c)安全系数。

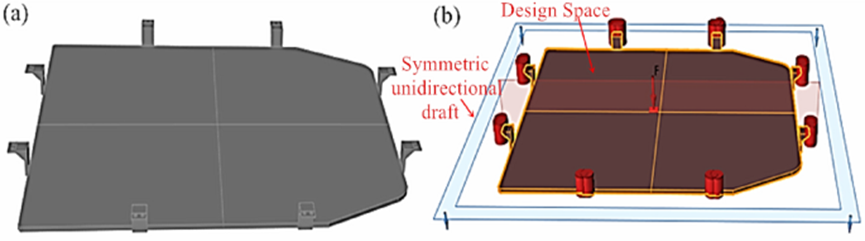

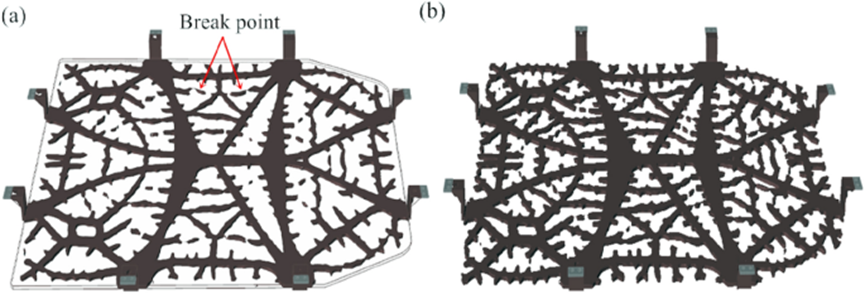

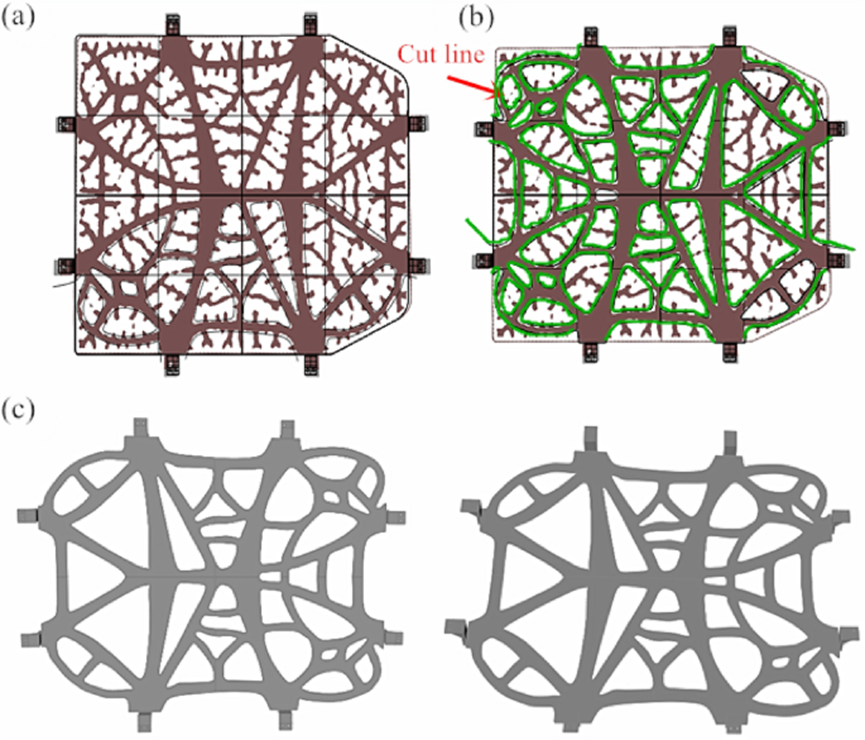

下电池托架的拓扑优化设计分析

拓扑优化部件的重建解决方案

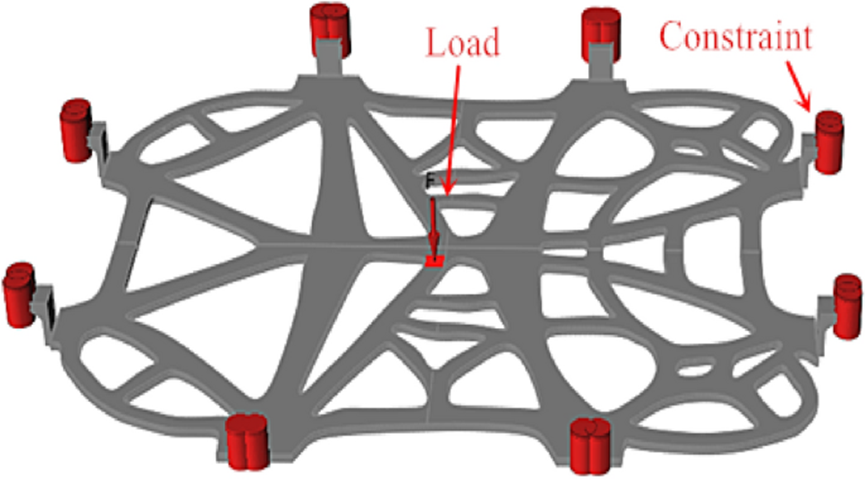

拓扑优化模型的 RecStrength 校准

*电动汽车电池拓扑优化托盘的负载和约束位置

此外,最大米塞斯等效力矩的测量值达 240.7 MPa,相比未开展拓扑优化之时有所提升。不过,底部的分布更为均匀。将最小安全系数设定为 1,符合设计要求。历经拓扑优化后,支架的质量记为 0.348 kg,显著低于未优化前的 0.656 kg,降幅达 50.8%。需要留意的是,在缩放前,支架的初始质量为 85.63 kg,优化后减少了 50.8%,这表明支架的质量减轻了 42.07 kg。模量的测量值为 0.75 MPa,相较于未优化前下降了 67.6%。电池托盘底部的拓扑优化设计意在保证强度与安全性能的基础上降低整体质量,同时保证制造成本处于合理范畴,进而在安全和经济考量之间达成平衡。

*电池载体的受力分析结果:(a)位移云图;(b)应力云图;(c)安全系数。

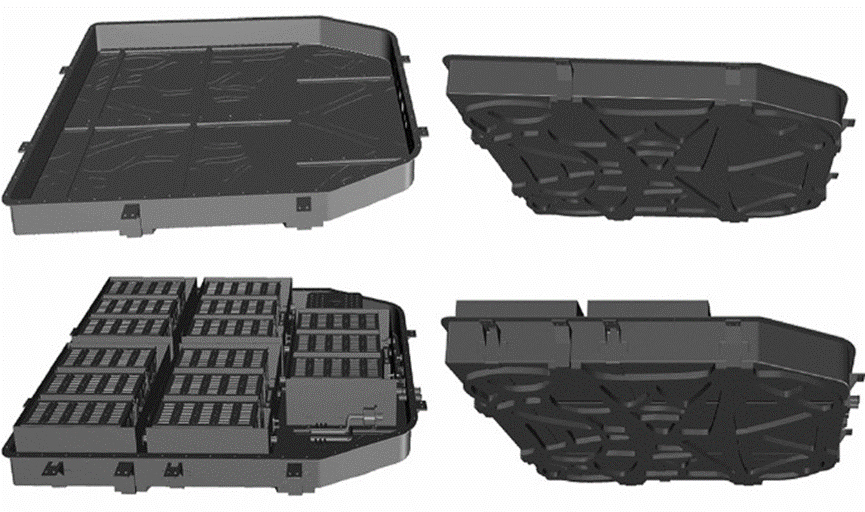

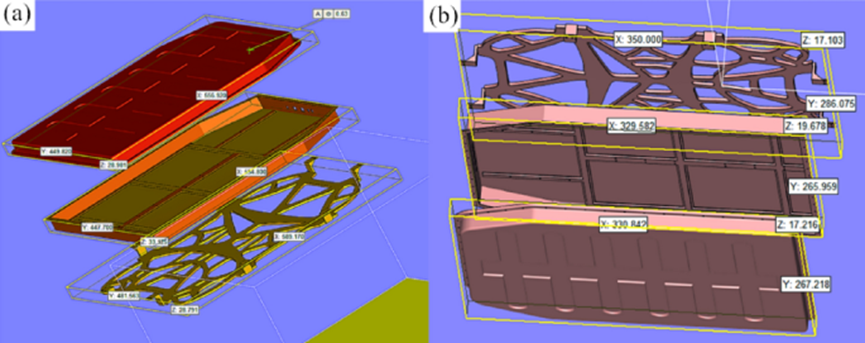

拓扑优化模型的装配分析

在装配过程中,首先借助 Altair Inspire 软件将几何重建模型导出为“.stp 格式”。而后,把重建模型导入 Rhino 6 软件,在其中用优化后的电池托盘支架替换原始模型的下托盘支架进行装配。在进行全面检查装配冲突后,确认各结构之间不存在冲突。固定支架能通过焊接与电池下托盘支架无缝衔接。另外,电池托盘支架可通过冲压实现批量生产。这种制造方法不但满足企业对可焊性、耐腐蚀性以及抗冲击性的要求,还契合自动化和大规模生产的需要。

*电池组、托盘和支架的装配效果

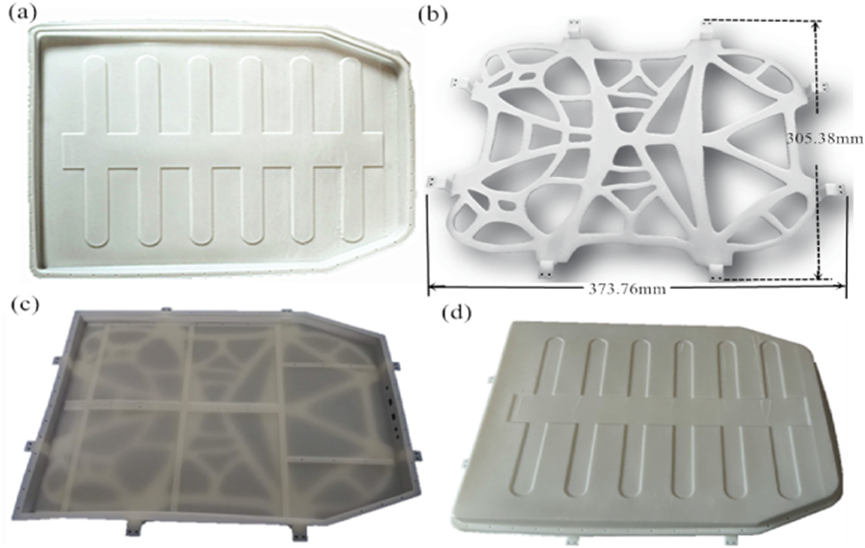

3D 打印部件的数据处理

(1)拓扑优化后的电池托盘支架最大位移为 3.20 毫米,高于拓扑优化前的情况。不过,其改善程度未达预期理想水平。最大米塞斯等效应力为 240.7 兆帕,较拓扑优化前有所升高,然而该应力在底部的分布更为均匀。最小安全系数1 满足设计要求。0.348 千克的质量相较拓扑优化前降低49.2%。拓扑优化后的电池支架最大位移同样为 3.20 毫米,低于优化前,降幅达 49.2%。

(2) 经过几何重构的电池支架结构明晰。支架下部能够借助冲压方式制造,而凸耳能够通过铣削或者冲压工艺予以生产。可运用焊接手法将支架与凸耳进行连接,以此满足大规模生产的需求。

(3) 通过3D打印制造而成的电池包托盘和支架部件能够形成具备超低粗糙度的光亮表面。换而言之,在打印表面未能观测到显著的渣块、翘曲、变形或者其他缺陷。在进行组装时,由 3D 技术打印出的电池包托盘和支架相互之间展现出紧密对齐的状态,组件之间不存在显著的装配冲突。

为了增强新能源电动汽车电池包系统的综合性能,后续的实验至关重要。这类实验或许涵盖电池采用高性能冷却水路的3D打印、电池系统抗冲击能力的评定以及其他相关研究。这些举措旨在为优化设计及量产高性能轻量化的电池包系统筑牢根基。