中/EN

中/EN

中/EN

中/EN

TCT内容编辑团队的Laura Griffiths与宝马增材制造负责人Jens Ertel(简称JE)以及安装技术与机器人部门负责人Markus Lehmann(简称ML)围绕着宝马定制3D打印机器人夹具的设计与应用展开对话。

Q1

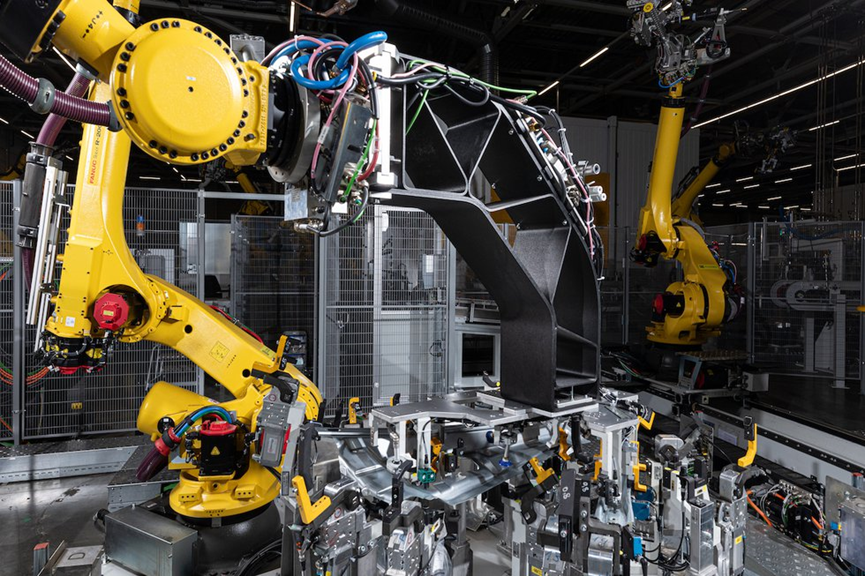

JE:宝马集团生产系统不断演进,专注整合创新以优化时间、成本和碳排放。以兰茨胡特工厂的 CFRP 车顶夹具为例,轻盈的车顶却使用了较重的夹具,由此可见,夹具在重量方面有很大的优化空间。当然,夹具还需承受控制单元和执行器等带来的额外作用力。

即便如此,我们仍有信心实现显著的重量减轻。在运用拓扑优化这一关键的轻量化设计工具后,所得到的结果呈现出复杂形状。近年来,大规模新型打印技术日益普及,使得大型、拓扑优化的组件(如大型夹具)能够通过增材制造进行生产。

Q2

JE:进行拓扑优化首先需要一个所谓的设计空间,它是优化算法允许材料分布以找到最优结构设计的区域或体积,代表结构可放置的物理空间。同时,还需界定非设计空间,主要是用于后期固定附加部件以及将夹具安装至机器人的安装板,这些安装板会在优化过程中融入仿生结构。接着,估算作用于夹具的力和扭矩,定义允许的变形量,并设置材料属性和最小梁厚度。有了这些数值以及一些其他细节后,便可开始拓扑优化。

Q3

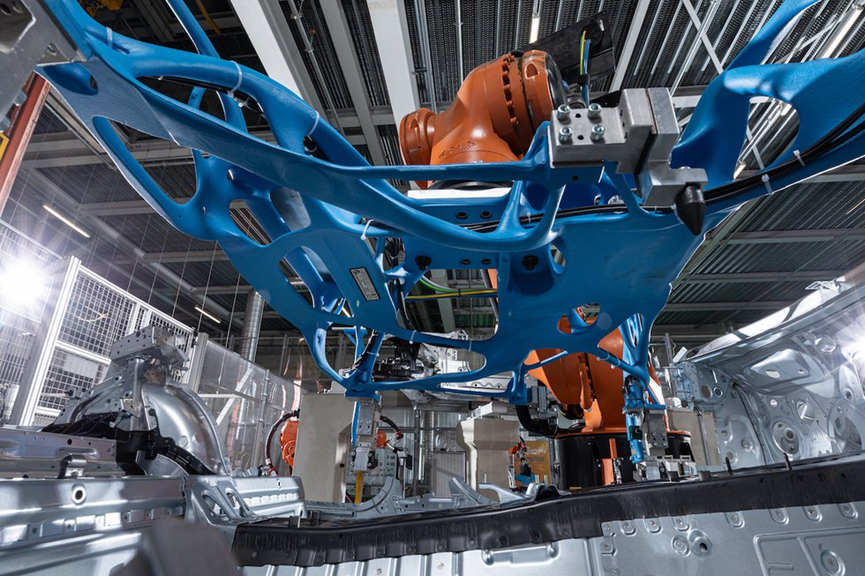

ML:兰茨胡特工厂 CFRP 屋顶生产用抓取器采用多种3D打印工艺,是为了充分发挥每种技术独特的优势。选择基于对夹持器组件的技术和经济考量,不是简单“打印所有物品”,而是针对各组件选能提供最大效益的技术。这一策略确保整体抓取器设计在优化技术性能的同时,也提升了成本效益。对于提升CFRP原材料的真空夹持器和针式夹持器,选用选择性激光烧结(SLS)工艺,该工艺能精确且耐用地生产复杂精细部件。

Q4

ML:我们希望生产系统中夹具减重,因可降低移动质量,缩短循环时间,减少能耗和碳排放。此外,还能延长使用寿命,未来可配更小型机器人。在优化生产工艺时,安装顺序可能会发生变化,因此必须利用现有设备搬运更大的负载,夹具重量的减轻使其能够灵活适应这种情况。在某些特定情形下,减重并非唯一目标,还包括提高夹具系统刚度。

Q5

ML:实际上,我们不是要打印所有物品,而是追求技术和经济效益最大化。3D打印作为技术工具箱中的一项补充性技术,可以支持其他技术的发展。技术和材料进步开启新应用领域,有多种技术和经济可能性。如宝马集团的3D打印项目所示,3D打印技术可能是成功关键。在仿生轻量化夹持器案例中,只有用3D打印技术才能充分释放拓扑优化潜力,实现最大程度减重。无需工具制造的方法可快速经济部署,加快迭代周期。

Q6

ML:增材制造技术在生产系统中的应用已有一段时间。例如,仅打印个别较小部件的混合式夹具已被使用多年,也是首次尝试采用大型格式打印夹具的先驱。在兰茨胡特工厂,CFRP屋顶夹具现已成为生产过程中的固定构成部分,都用 3D 打印生产。为发挥拓扑优化潜力,开发了砂模铸造和打印模具制造的仿生夹具。除了兰茨胡特工厂外,这种夹具还被用于慕尼黑工厂生产宝马i4,并计划在其他工厂推广更多此类夹具。

Q7

JE:3D打印技术现已成为宝马集团产品开发流程和生产环境中不可或缺的重要组成部分。各工厂内3D打印机的数量显著增加,提升了现场的创造力与创新能力。短距离、快速且本地化生产能在几小时甚至几分钟内实现定制方案。各工厂紧密相连,通过 3D打印应用及经验交流,所有地点均可从相互支持中受益,包括创意、技术和材料方面。

总体来说,3D打印技术在宝马集团广泛应用,应用范围和渗透率在各工厂稳步提升。因此,3D打印技术对提高生产效率、增强灵活性和提升创新能力有重要贡献。