3D打印和注塑成型有许多共通之处。两种制造工艺都是尽可能帮助设计师将设想轻松的变为现实,并且非常适合生产原型或替换零件等。但是,尽管它们能得到相同的结果,却是截然不同的工艺。

作为华南3D打印行业专业展览会,2025年9月10-12日 TCT深圳展将登陆深圳,继三月上海一别,华南地区的观众将在深圳会展中心(福田)再度相聚一片。相信注塑企业将在此次展会上了解并更新您对新技术的认知。

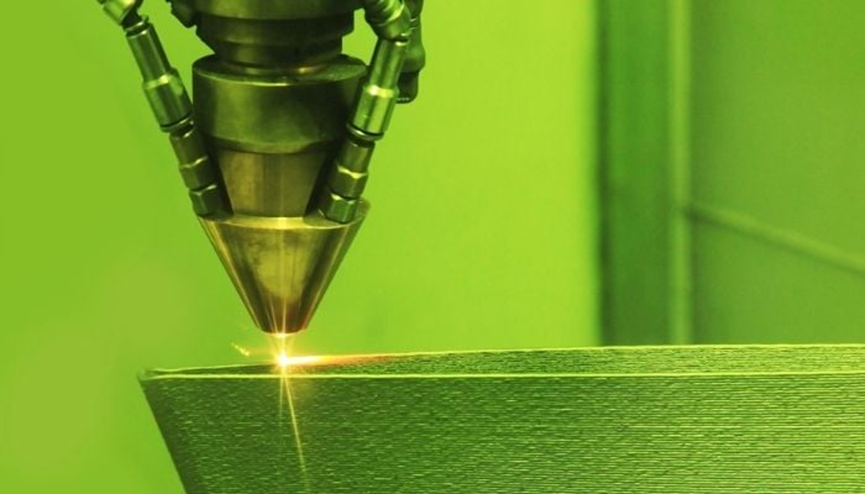

增材制造是一种添加技术,依据数字设计逐层添加材料来构建物体,具有极高的灵活性和与精准度,可以制造出使用传统制造方法,包括注塑成型,都难以达成甚至无法实现的复杂几何形态。增材制造涵盖多种技术,每种技术在材料运用、能源来源以及材料添加的方式上均有多不同。大体而言,增材制造技术可分为七个主要类别:挤出、光固化、粘合剂喷射、材料喷射、金属或聚合物粉末床熔融、定向能量沉积和层压制造。

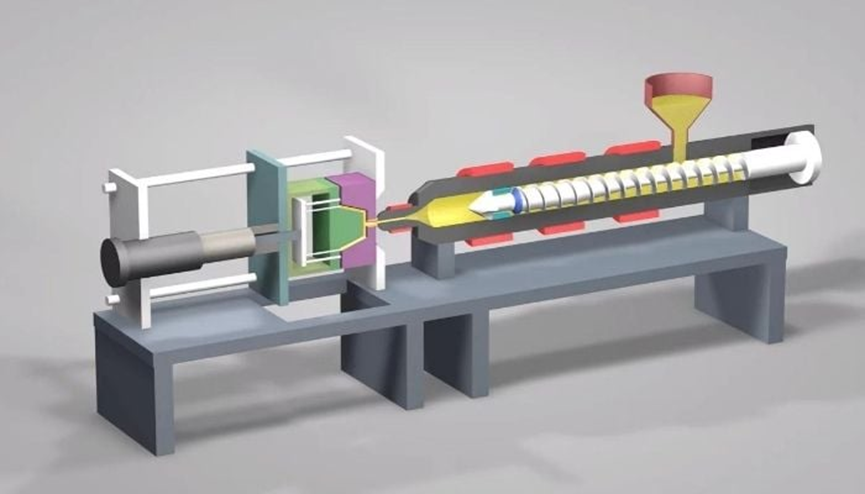

而注塑成型技术则是将熔融材料注入模具,使其冷却并固化从而形成最终的零件。注塑成型从选择和准备材料开始,材料形式可以是颗粒、粉末或预制件。虽然塑料是最为常用的材料,但金属和玻璃也可用于该技术。

快速增长且竞争激烈的注塑成型行业价值数千亿美元,促使制造商寻求更高效、更低成本的方法来保持领先,因此,不少目光转投到了增材制造。

3D Systems的Figure4全系列产品,包括Figure 4 Standalone,Figure4 Modular,Figure 4 Production,Figure4 Jewelry 这四款设备,提供超快的增材制造技术和具备可扩展容量的系统,从而满足现在和未来的需求。利用一系列创新材料,Figure 4成为了传统注塑成型或铸造聚氨酯工艺的无工具替代品,支持精密塑料部件的直接数字生产以及超快的当日快速原型制造。

*Figure 4打印出来的零部件,表面精度堪比注塑零件(来源:3D Systems)来自广东的黑格科技2024年入选胡润研究院发布的《2024全球独角兽榜》,被认为是成立于2000年后、五年内最有可能达到独角兽级十亿美金估值的中国高成长性企业。今年9月,在黑格 Reflex RS的新品发布会上,黑格把工业级的技术直接塞到了更高性价比的消费级3D打印机中。这台注塑级光固化3D打印机硬件和软件的自动化程度非常高,打印的模型表面质量堪比注塑件,2小时可以拿到注塑级别的打印原型。

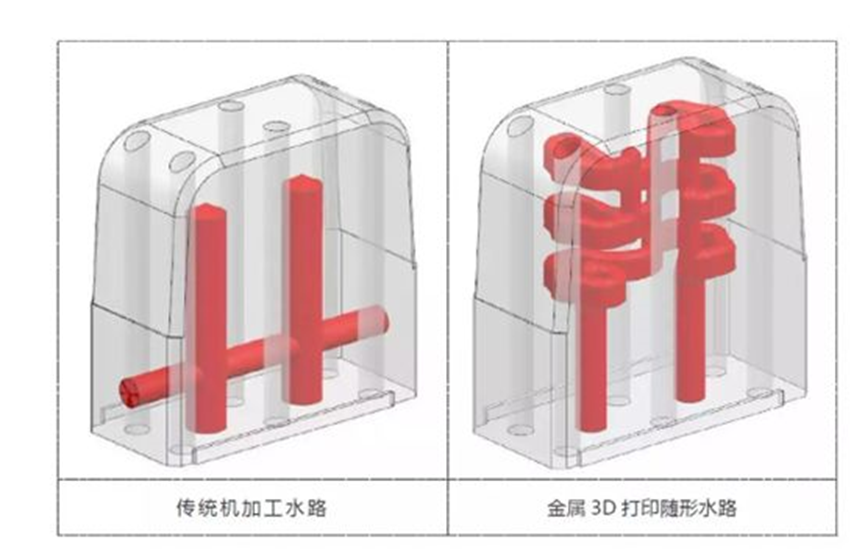

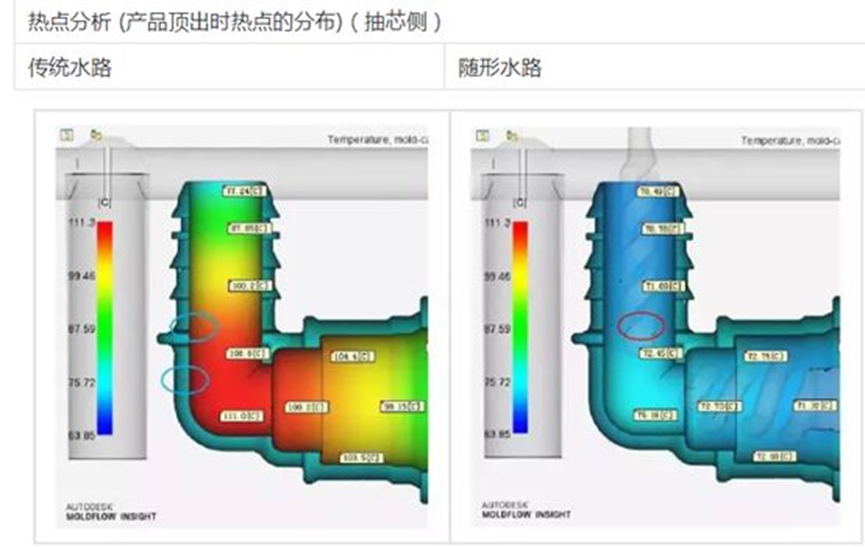

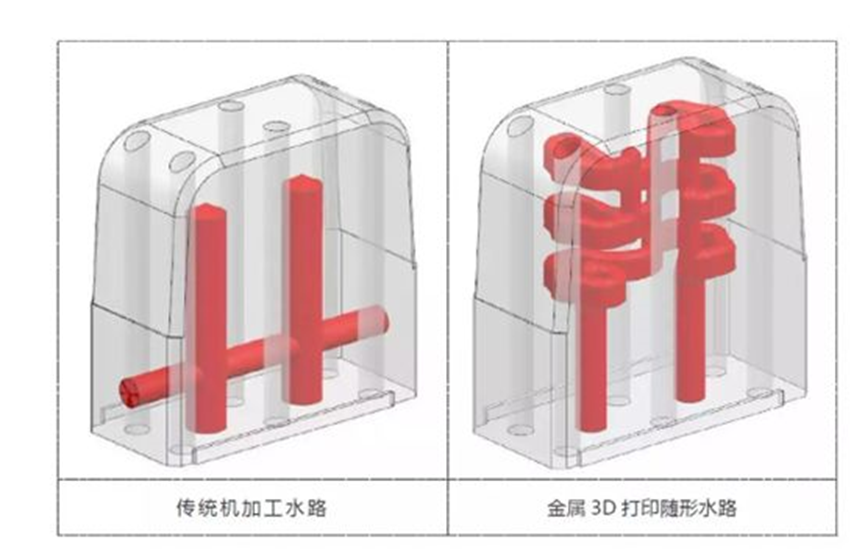

注塑产品生产过程其中冷却时间所占比重最大,约占70%~80%。因此冷却时间将直接成为影响塑料制品成型周期长短及产量多少的重要因素。脱模阶段塑料制品温度应冷却至低于塑料制品的热变形温度,以防止塑料制品因残余应力,导致出现松弛或脱模外力所造成的翘曲及变形现象。因此,缩短冷却周期是突破的重中之重。传统模具水路的制造方式主要采用直通式和并列式,但对于部分特殊的深腔薄壁件、异形复杂模具件,采用金属3D打印技术处理随形冷却水路模具,将更加贴近模具需要冷却的表面,有效提高散热效果,缩短生产周期,提升生产效率。

在多数情形下,3D打印可以替代注塑成型。举例而言,当需要若干个原型或者少量塑料零件时,借助3D打印要比通过注塑成型更为经济且高效,原因在于注塑成型涵盖了两个步骤:模具制作以及产品成型。3D打印同样可用于注塑成型。模具是注塑成型工艺中最昂贵的部分,却恰恰可以使用3D打印耐热塑料、金属或陶瓷降低成本并提高效率。3D打印技术与传统制造工艺的协同发展是一种呈增长态势且互为补充的应用模式。

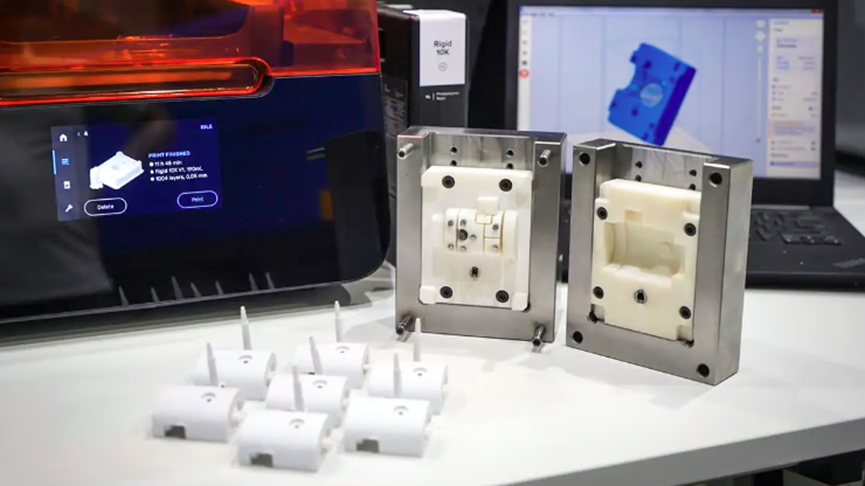

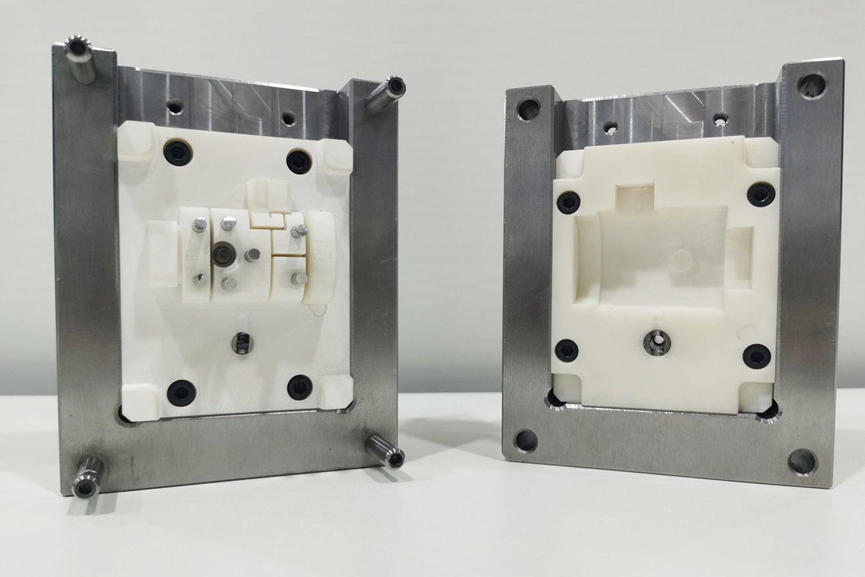

*迪嘉机械使用Formlabs树脂3D打印机制作注塑模具(来源:Formlabs)当金属模具被塑料模具所代替时,模具成本可以最大程度地节省。自2001年加入世贸组织(WTO)以来,中国迅速成为全球制造业产出最高的国家。这种制造能力主要源自珠三角地区,包括以深圳为代表的广东省南部的九座城市。2020年,该地区贸易值约占中国总贸易值的三分之一。在这种迅猛发展的推动之下,很多小生产车间都发展成了跨国公司。迪嘉机械于2005年始建于深圳,从最初的一家很小的注塑成型车间迅速发展成一家大型解决方案提供商。迪嘉机械经历过小批量生产需求的激增,而因为制造硬质模具的复杂性以及成本因素,小批量生产在传统上利润率偏低。迪嘉机械CEO表示:“虽然小批量生产并不是我们现在的主要业务,但相关需求已经越来越多。一些客户希望将其用于设计和功能验证,但更多是希望生产直接使用的成品。越来越多的公司都想试水这一市场领域,这就使小批量生产变得意义重大。”因此,迪嘉机械转而采用3D打印,对不同的材料进行探索,力求找到一种具有成本效益的方法来生产适合小批量订单的价格更低的塑料模具,并发现Formlabs 3D 打印机适配的用璃填充树脂 Rigid 10K Resin能与公司现有的Babyplast工业级注塑成型机无缝搭配使用。

*与金属模具外壳组装在一起的3D打印Rigid10K Resin模芯

完成模具设计后,迪嘉机械能够在一天之内完成模具的打印与后处理,并在半小时内完成模具的组装,继而开始注塑成型。3D打印与注塑成型工作流程的有机整合,将实现业务增长、增强任务承接能力、提高竞争力,同时降低成本、缩短周转时间、提升上市产品质量。 尽管增材制造仍然被认为是小批量项目、定制零件和快速原型制造的理想选择,但这种情况似乎在未来几年会发生变化。事实上,正如Protolabs最近发布的一份关于市场趋势的报告所强调的那样,越来越多的专业人士正在转向增材制造来大量制造以前使用注塑成型等传统技术制造的零件。如您想咨询2025年参展事宜,欢迎您联系TCT深圳展销售同事,或点击文末“阅读原文”提交展位预订申请:

夏女士

📞+021 6195 3533

✉️rita.xia@globusevents.com

余女士

📞+021 6195 6063

✉️lizzy.yu@globusevents.com

钱先生

📞+021 6195 6036

✉️ricky.qian@globusevents.com

* 文中提到的公司不存在任何形式的商业合作、赞助、雇佣等利益关联。图片来自于网络,仅作辅助阅读的用途,不存在商业目的。版权归属于原作者,一旦有任何侵权之举,请权利人及时与我们联系,我们会即刻删除。

中/EN

中/EN

中/EN

中/EN