中/EN

中/EN

中/EN

中/EN

大约35年后,每一个中大型金属部件都将采用3D打印的方式制造。当然,可能还会有些铸造厂继续使用过去1.2万年来一直依赖的金属加工技术,但从采矿设备和联合收割机的零部件到军用和海事车辆的部件,都将通过某种增材制造工艺进行制造。

联合创始人兼CTO Steven Camilleri

接来下,Camilleri就大规模金属3D打印的潜力探讨了其对锻造和铸造产业的巨大潜力以及可能带来的颠覆性影响;分析了市场上对更快、更便宜大型金属零部件日益增长的需求;阐述了公司涉足大规模金属3D打印领域背后的动机;并介绍了新款TitanSpee3D机器的功能。

*这款为直升机变速箱设计的铜制外壳重约200磅(90公斤),在Spee3D Titan上打印耗时约25小时

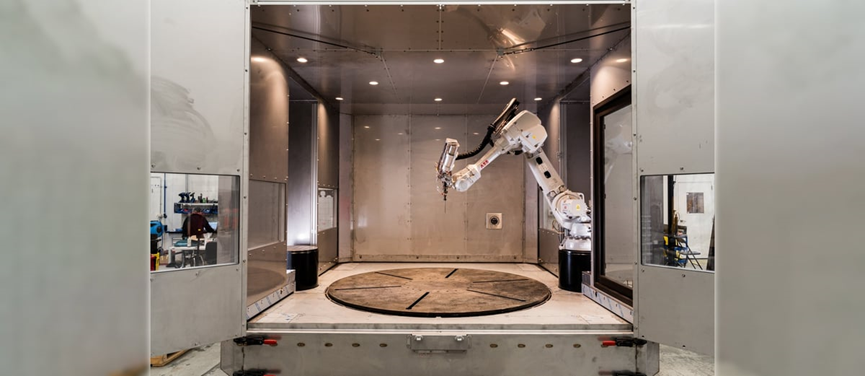

*Spee3D的新型钛速3D冷喷金属3D打印机

为什么认为大规模金属3D打印

是一个与小规模打印完全不同的行业?

一般认为大规模金属增材制造只是将小规模增材制造放大,但实际上它构成了一个完全不同的领域,并具有独特而截然不同的特点。最佳解决方案和产出都各异,并需要应对不同的问题。事实上,一旦从小规模金属转向大规模金属,整个市场格局就会发生变化。

扩大粉床和基于金属丝的3D打印技术

存在哪些挑战?

在大型部件上,小规模金属技术失败的原因之一是部件的重量,这使得建造速率(放置材料的速率)至关重要。以激光金属粉末床熔融为例,这在小规模打印机中非常普遍采用的一种工艺。然而,该工艺并不适用于扩大规模。你不能简单地将打印机放大,期望它能够继续正常运作。粉床本身存在着随机缺陷,可能由于粉末分布不均匀或层间焊接不完美所致。

随着零件尺寸的增大,质量变得更加重要。金属粉末床熔融工艺的可靠性足以制造大型零件,但随着规模的扩大,这种想法实际上已不可能实现。

在进行大规模金属3D打印时,实际上采用了一种完全不同的理念。对于小规模金属零件,你设计好后只需按下按钮就能制造出来。但是对于大规模生产,你必须更像是在建造一座建筑物。你需要一个团队分阶段进行建设,并随着进展关注质量。你必须识别质量问题,然后停下来进行修复再继续。因此,即使是非常大的金属零件可能仍需要一个月的时间才能完成打印。

这就好比告诉一组建筑工人,他们需要按照10层高的摩天大楼的要求进行施工,并确保在整个过程中不出现任何问题。然而这种方法并不高效。你想要做的是在可接受的质量水平下进行生产,并分阶段进行建设。无论采用哪种工艺,制造大型金属零件都非常困难,甚至包括铸造。

最近英国Sheffield Forgemasters公司正在使用熔融钢铸造新美国冰切船的艏部。这是一个270吨重的零件,花费数月时间来设置模具腔体。我目睹了每个90吨重的巨型坩埚中装满了熔化的钢铁,并感受到了从事这项工作所涉及到的危险。随后,在浇注之后,需要数月时间才能使零件完全凝固。因此,如果你在国防、采矿或建筑行业工作,可能需要两年时间才能安排项目在大型金属加工厂进行生产,并且还要期望产品质量达标。

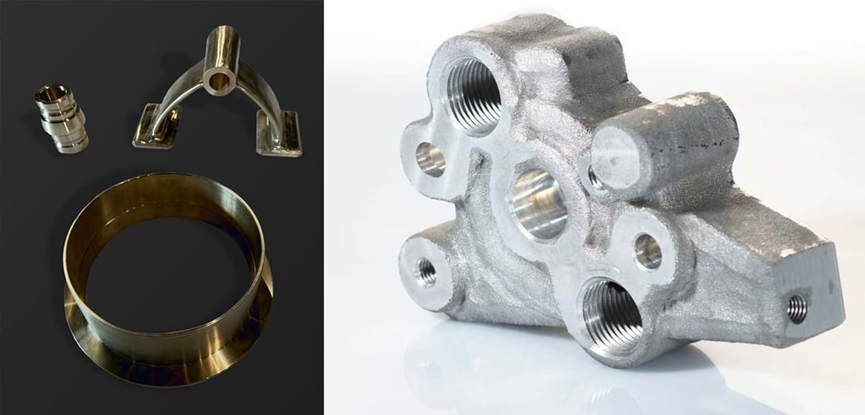

在Spee3D打印机上使用冷喷涂技术制造的零件。左图:Spee3D新镍铝青铜材料的零件。右图:水冷块,铝6061,打印时间:40分钟

在大规模应用方面,冷喷涂技术

相较于其他金属3D打印技术具有哪些优势?

冷喷涂技术无疑是一种新兴的、且具有重大优势的增材制造形式。例如,在不融化原料的情况下,可以制造高质量金属零件,这对于生产速度至关重要。以电弧增材制造为例,逐层构建零件时需要时间将金属丝从固态变为液态,并等待该层稍微冷却后才能施加下一层。目前尚未有太多方法来加快这个过程。

采用冷喷涂技术,制造速度无限制。我们将材料以固态形式喷射到零件上,并通过这种方式进行构建。因此,在构建速率方面并没有受到任何限制,关键在于我们能够投入多少能量进入该过程中。分辨率也比电弧增材制造要高得多,并且零件可以直接使用而无需任何加工。

由于我们未对材料进行加热处理,因此在零件温度变化时,零件的体积和形状也不会发生变化。当使用粉床制造非常大型零件并且需要长时间进行制造时,温度可能会变化200摄氏度,这实际上很难确保最终获得正确的形状。而且还会出现残余应力问题,在开始切割后零件就有飞散的倾向。

冷喷涂技术的另一个优势在于材料成本。我们无需采用特别昂贵的粉末,通常可以使用价格仅为粉床熔合粉末成本10%的普通粉末。

谁将购买大型3D打印部件和打印机?

未来的铸造厂可能会拥有一些优秀的铸造专家以及数字化支持。它将配备类似我们设备的设施,同时还会包括电弧增材制造、其他技术以及所有所需的加工、热处理、验证、测试和计量。在那个时候,这将是一个非常有趣的业务,可以向广泛市场提供零件。