速度、个性化定制、成本效益……3D打印技术在电动汽车领域的优势不胜枚举。

电动汽车的概念范围不仅限于传统汽车,还有电动滑板车、无轨电车、有轨电车、无人机、无人驾驶水下航行器、无人驾驶飞行器、eVTOL电动垂直起降飞行器以及个人水上摩托艇等均可归类为电动汽车。随着在生活中愈发常见,低排放以及加油成本等要素对消费者颇具吸引力。事实上,如今混合动力或电动汽车已在市面上占很大比例。

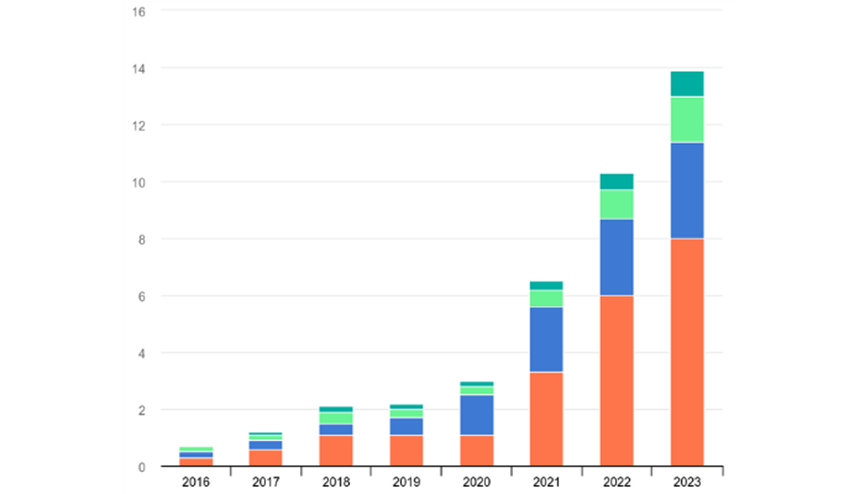

国际能源署数据显示,2023年,电动汽车销量较2022年增加350万辆,同比增长35%,预计到2024年底,电动汽车的销量将达到约1,700万辆,同比增长20%以上。在全年售出的汽车中,电动汽车可能占到五分之一以上,两者之间的差距正以空前的速度迅速缩小。*电动汽车销量对比(中国:橙色;欧洲:蓝色;美国:绿色)(来源:国际能源署)

11月14日,中国汽车工业协会发布信息显示,中国成为全球首个电动汽车年产1000万辆的国家。2024年上半年,广东省OEM生产229万辆汽车,59%为电动汽车。特斯拉虽在上海,但产量与广东(50万辆)相差甚远。电动汽车是广东工业经济增长的重要引擎之一,诞生了以比亚迪、广汽埃安、小鹏为主要代表的电动汽车龙头企业,基本形成以广州、深圳为核心,珠三角相关市配套的产业发展格局,在规模、发展速度、产业链、创新等方面成绩亮眼。2025年9月10-12日,TCT深圳展将聚焦3D打印技术应用在电动汽车领域的最新发展趋势,通过展示最新的产品和技术,提供丰富的商务对接机会,推动3D打印技术在华南地区的广泛应用和发展。

3D打印技术进入汽车领域已有很长一段时日。最初是始于创客,除了快速原型制作等应用外,他们还为自己的车辆设计小型定制零件,或是车内配饰,或是车辆结构零件,并打印安装。

*首款3D打印电动汽车Strati(来源:Car and Driver)

2014年,首台使用3D打印技术完整打印的汽车Strati问世。这是一辆由LocalMotors生产的小型两座电动汽车,造型类似沙滩车。不过,虽然此乃首创,但并未引起全球媒体关注。与其他3D打印汽车不同的是,Strati仅有49个零件,且打印时间小于48小时。它的续航里程不足200公里,所以尽管在2015年有谈及大规模生产,但最终未获成功。

无论是为特定的电动汽车或标准车型制造小型零件,还是运用在生产线上,诸如大众、西雅特、丰田或雷克萨斯等汽车品牌都在使用3D打印技术。同时,3D打印机并非汽车品牌使用的唯一3D打印工具,3D软件、3D扫描仪等也是汽车领域中另一典型的3D技术应用。大多数汽车品牌仅使用一至两种特定技术,例如科尼赛克使用FDM和树脂技术,大众汽车运用惠普HP Metal Jet技术。当下,尚不存在专为电动汽车设计的单一技术类型,而是根据应用需求来选取使用其中一种或多种3D打印技术。此外,就与电动汽车增材制造兼容的材料而言,制造商最初仅使用塑料作为打印材料,但随着时间推移,兼容材料的范围已扩大至涵盖多种类型。换言之,业内最常见的是热塑性材料,如ABS、尼龙或树脂。用热塑性材料打印的大多数零件均为车辆的非关键零件。它们不会影响车辆的运行或操控性能。但是,3D打印电动汽车的安全关键零件是有可能的。事实上,已经有公司在这么做了。这些零件通常不是由聚合物打印而成,而是使用金属和合金材料。其中,最为常用的是钛合金和铝合金。

相较于传统制造技术,3D打印零件不仅生产速度更快、成本更低,而且同样耐用。无论这些打印零件是由金属、塑料还是陶瓷打印,都必须接受严格的极限测试,从而应用于实际车辆生产。起初,大多数公司对于将3D打印零件引入实际生产持观望态度。随着时间的推移,这些零件的坚固性、耐用性已显而易见。现今已有许多品牌汽车采用了3D打印零件。其中,大众汽车已有多达13款车型采用了3D打印的金属或塑料零件。大众汽车首席技术官Stefan Leest博士表示:“3D打印零件与传统制造技术制造的零件相比并无差别,是同样坚固的。”

*奥迪W12发动机采用3D打印金属水管连接件(来源:大众汽车)

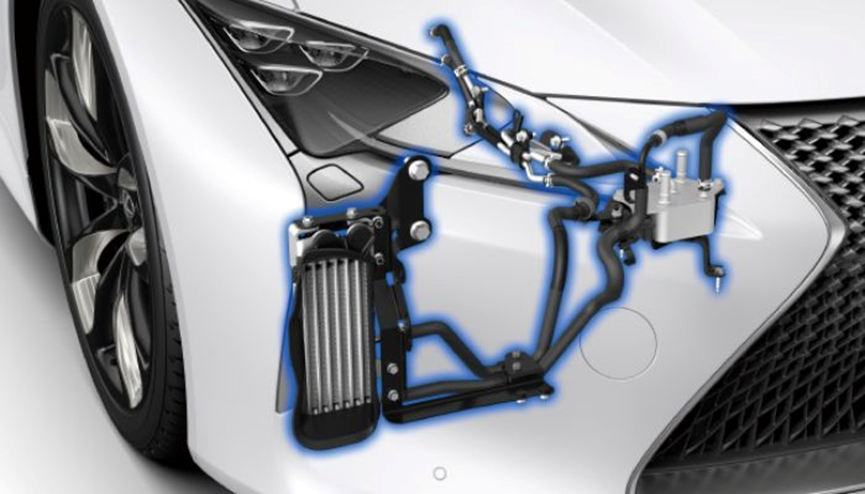

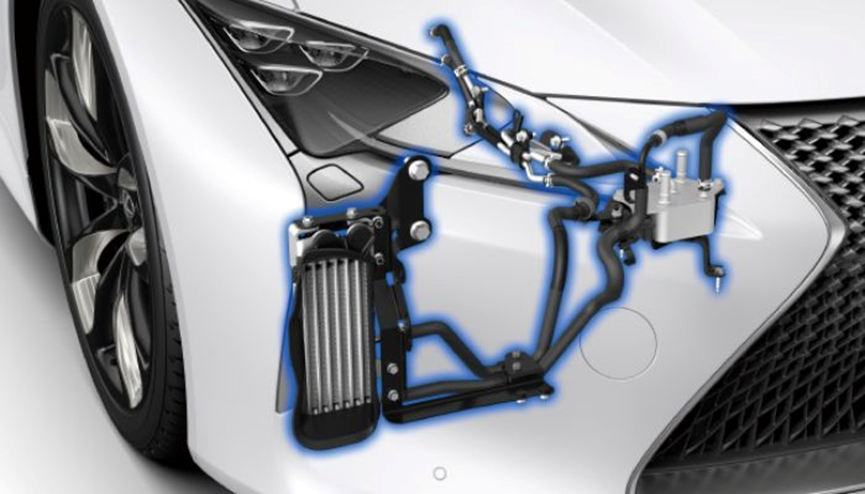

3D打印的应用实例还包括汽车内饰,如仪表板、座椅框架、控制面板、空调出风口、冷却导管、照明装置和控制台配件。此外,一些关键车辆零件,如安装支架、外壳、双叉臂悬架和刹车零件也开始采用3D打印技术。2023年底,雷克萨斯表示新款雷克萨斯LC500跑车将使用3D打印技术批量生产自动变速箱(AT)机油冷却管道。人们对这一配置存有疑虑。对此,雷克萨斯车身设计师Tomohiro Ohno表示:“我们接收到了两个主要问题,小批量生产的成本是否可行,以及如何确定3D打印零件的质量过关。”最终,经过严格测试,3D打印零件获批,2024年我们将会看到配有3D打印零件的雷克萨斯LC500。

*自动变速箱(AT)机油冷却管道(来源:雷克萨斯)超跑品牌科尼赛克借助软件3DPrinterOS,使用FDM和树脂3D打印机制造数千个零件。科尼赛克品牌创始人兼总监Christian von Koenigsegg表示,他们自行生产树脂,但不对外销售,并且正在打印电子控制器外壳、喷气口喷嘴等零件。

自引入汽车领域以来,3D打印的使用在电动汽车中已然到达巅峰状态。许多公司利用3D打印技术制造原型,如新推出的CUPRA,或以更低成本为现有车型设计零件。正如CUPRA工程总监Werner Tietz博士所说,3D打印能够快速且经济高效地制造原型,这有助于优化开发流程。随着电动汽车的需求激增,产品开发周期愈发紧迫。增材制造技术有助于加速原型设计过程。设计文件可以便捷地进行数字化调整,并快速迭代,随后迅速打印出实物模型进行再次测试。增材制造技术有效消除了传统方法带来的漫长等待时间和高昂成本问题。在传统方法中,迭代原型设计无法独立完成的,需要通过模塑、铸造或机械加工等工艺来实现,因此,3D打印具有前所未有的优势。

值得一提的是,许多品牌运用3D打印技术制造试验车,成本大幅降低,测试也成为一项成本较低的任务。特斯拉就是借助砂型3D打印技术打印试验车的典型案例。

尽管存在诸多优势,但3D打印技术在汽车领域中存在一些制约其发展的挑战,包括缺乏具备汽车专业知识的CAD设计师及机修技术员等专业人员。不过,虽然存在专业人才短缺的状况,越来越多人正在学习并进入这些专业。知识产权是电动汽车增材制造面临的又一重障碍。行业内存在一些漏洞,使得复制零件且无法申请专利已成行业常态。设计师作品缺乏法律保护,这也是许多品牌和公司对涉足电动汽车3D打印持谨慎态度的原因。即便是标准车辆,也存在此类问题,例如几年前本田禁止了3D可打印文件的使用。以上提及的两个挑战仅是新技术进入市场时所面临的众多挑战中的一部分。此外,增材制造技术目前也尚未具备大规模生产的能力,在这方面传统技术仍占据优势。制造大型零件也是增材制造仍然受限的一项艰难任务。随着时间的推移,我们期望所有这些挑战都能成为过往,3D打印技术在电动汽车领域能够取得进步并实现质的突破。

电动汽车代表着一种新型的现代机械,亟需采用先进的制造方法。增材制造技术为小批量、按需生产和高度定制化等需求提供了理想的解决方案。在电动汽车制造领域,作为早期就成为关键组成部分的增材制造技术可以协同扩展规模,并长期巩固其行业标准地位。展望未来,存在诸多猜测,但可以确定的是,依据过去十年的发展轨迹,将3D打印技术应用在电动汽车领域这一趋势将持续增长。这一点可以通过一些品牌,如Liux、西雅特和Cupra,在2024年涉及增材制造技术的若干项目中得以证实。

大众汽车也正将3D打印技术应用于电动汽车,其中包括ID.4 GTX EV更具运动性、越野性的版本ID.4 XTREME,在这款电动汽车的设计零件中,增材制造起着极为重要的作用。西班牙新能源品牌Liux经过多年开发,将推出多款电动汽车车型,其中最为代表的是使用亚麻等可持续材料并通过3D打印技术进行生产的Liux Animal。特斯拉和SpaceX首席执行官ElonMusk在谈及电动汽车时表示:“3D打印汽车是交通运输领域迈向更可持续、更高效未来的重要一步。” 已将3D打印技术应用在汽车领域的福特汽车首席执行官Jim Hackett也表示:“3D打印电动汽车有潜力彻底革新汽车领域,创造出更轻、更高效、更可持续的车辆。”如您想咨询2025年参展事宜,欢迎您联系TCT深圳展销售同事,或点击文末“阅读原文”提交展位预订申请:

夏女士

📞+021 6195 3533

✉️rita.xia@globusevents.com

余女士

📞+021 6195 6063

✉️lizzy.yu@globusevents.com

钱先生

📞+021 6195 6036

✉️ricky.qian@globusevents.com

* 文中提到的公司不存在任何形式的商业合作、赞助、雇佣等利益关联。图片来自于网络,仅作辅助阅读的用途,不存在商业目的。版权归属于原作者,一旦有任何侵权之举,请权利人及时与我们联系,我们会即刻删除。

中/EN

中/EN

中/EN

中/EN