2023年,深圳新能源汽车产量达173.3万辆,首次荣膺“中国新能源汽车第一城”称号,预计2024年产量将超280万辆,增长势头迅猛。同时,深圳智能网联汽车产业链企业超2400家,自动驾驶相关企业约1400家全国排名第一,已初步实现功能型无人车常态化、多元化场景运营试点。

在汽车产业向新能源、智能化加速转型的当下,3D打印技术的应用显得尤为重要。对于汽车来说,虽然汽车生产向更小批次的趋势发展,但当前3D打印技术与汽车的结合点并非是3D打印技术的成本与产量的相关性是独立的这方面因素,而是3D打印技术成就更复杂的产品。从整个汽车行业的发展来看,3D打印技术的应用有助于优化资源配置和降低成本。传统制造工艺在生产复杂零部件时,往往需要大量的原材料和加工工序,容易造成资源浪费。3D打印采用逐层堆积的方式,能够精准控制材料使用,减少废料产生。而且,在一些情况下,通过优化零部件结构实现轻量化设计,还能降低汽车整体能耗,符合新能源汽车节能环保的发展趋势。

在新能源汽车的生产制造环节,例如一些汽车内饰的精细部件通过3D打印能够实现个性化定制,满足消费者对于独特性与舒适性的双重追求。在研发过程中,利用3D打印可以快速制作概念模型,加速产品设计的迭代速度,使深圳新能源汽车企业能够更迅速地响应市场变化与技术创新需求。而且,对于一些传统制造工艺难以实现的复杂结构零部件,如具有特殊散热通道或轻量化结构的部件,3D打印技术能够精准地将设计变为现实,不仅提升了零部件的性能,还在一定程度上降低了生产成本与资源浪费。在汽车行业中,众多车企积极探索3D打印技术的应用,成果斐然。宝马集团堪称3D打印技术的早期采用者,自2012年起已生产超100万个零部件,2018年产量超20万件且同比提升42%,高性能车型如新一代“机皇”气缸盖也采用该技术,同时其“增材制造工业化和数字化” 项目成功,每年可3D打印5万个零件用于汽车制造。*宝马集团慕尼黑工厂3D打印机器人抓手

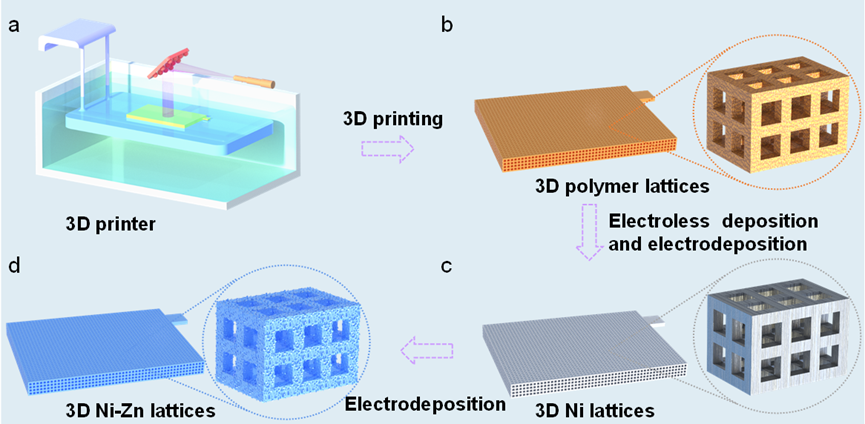

特斯拉早在2020年便积极招聘3D打印技术人才以拓展业务,虽自身生产应用尚少,但兄弟公司 SpaceX 的深入应用为其提供了经验借鉴。通用汽车开设15000平方英尺的3D打印设备中心AIC,拥有24台金属和非金属设备,在雪佛兰克尔维特制动冷却管道开发中,缩短时间9周、降低成本60%。*通用汽车增材制造工业化中心制作的3D打印凯迪拉克V系列暖通空调管道和线束支架。保时捷为多车系提供3D打印运动式座椅,具有良好支撑性与人体工学设计,还提供已交付车型座椅更换服务。大众汽车运用“粘合剂喷射”新型3D打印工艺,使部件重量较传统钢板制造减轻50%,降低成本并提高生产力。奔驰则通过3D打印零部件修 20世纪50年代跑车,体现其在汽车修复和备件制造方面的应用。这些车企在3D打印技术应用上的积极探索,正不断推动汽车行业的创新发展。在新能源电池的研发过程中,需要不断地进行设计验证和性能测试。3D打印技术可以快速地制造出所需复杂结构原型,避免了开模的成本和时间浪费,使研发人员能够在短时间内得到实物样品,进行各种性能测试和验证。这样可以大大缩短研发周期,减少了制造过程中的中间环节,提高了生产效率和良品率,加快新产品的推出速度。摩方微纳3D打印技术能够高效地生产精密复杂的零部件,灵活应对单件或小批量生产需求并实现高密度的部件布局。湖南大学段辉高教授、张冠华副教授、张夏楠等人突破传统锌负极优化策略,提出“多功能3D结构电极”新思路,通过利用nanoArch®P140 (精度:10 μm)和化学沉积/电沉积技术成功实现结构功能一体化锌负极的可靠制造。此外,由3D Ni-Zn微点阵负极和聚苯胺插层的氧化钒正极组装而成的全电池表现出了优异的电化学性能。这种具有有序3D通孔结构的导电金属微点阵为开发其它高性能金属(如Li,Na, K, Mg, Al)电池提供了新的思路。随着技术的不断发展与成熟,深圳新能源汽车产业与3D打印技术的融合将愈发深入,有望开辟出更多全新的应用场景与商业模式,进一步巩固深圳在新能源汽车领域的领先地位,推动整个产业向着更高质量、更具创新性的方向持续迈进,在全球新能源汽车产业竞争格局中始终保持前列优势,为未来汽车产业的变革与发展持续贡献深圳力量。在深圳新能源汽车产业蓬勃发展且与3D打印技术加速融合的大背景下,TCT深圳展一直致力于汇聚全球领先的增材制造企业、科研机构和行业专家,为产业交流与合作搭建平台,为新能源汽车产业带来全新的机遇与突破。

2025年TCT深圳展将成为推动深圳新能源汽车产业与3D打印技术深度融合的关键节点,为行业参与者提供难得的交流合作机会,助力深圳在全球新能源汽车产业竞争中持续领先。

*文中提到的公司不存在任何形式的商业合作、赞助、雇佣等利益关联。图片来自于网络,仅作辅助阅读的用途,不存在商业目的。版权归属于原作者,一旦有任何侵权之举,请权利人及时与我们联系,我们会即刻删除。

中/EN

中/EN

中/EN

中/EN