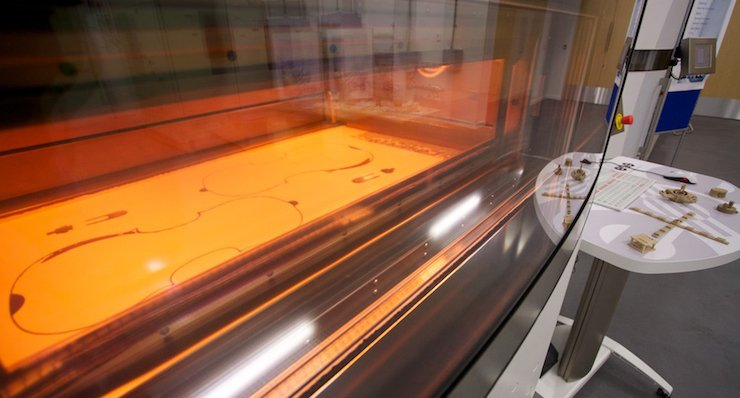

埃克塞特大学CALM EOS P800

目前,增材制造粉末的商业应用主要使用聚酰胺、钛或不锈钢等成熟的材料,以打印专用原料的形式出现。然而,灵活性是增材制造的一个定义性特征,开发新材料打印具有无限潜力。全球的研究人员都在研究纳米复合物、填充和增强聚合物、创新合金及其他材料,为增材制造零件增加新功能,实现该技术的新应用。

这些研究人员有一个共同的课题,即如何最好地对新材料进行表征,以评估其可能的性能。开发中的粉末可能只有非常少的样本,除去打印试验,尽早获得粉末的代表性评估是关键。那么在没有打印试验或先于打印试验之前,是否有可能进行粉末测试,以加速开发并取得成功?

当开发新的增材制造粉末时,虽然打印试验是不可替代的,但敏感性、相关性测试可缩小候选范围,确认最有希望的研究方向,并深入了解为什么一种粉末最终会优于另一种。

专注于物理,从粒子形态开始…

英国埃克塞特大学增材制造中心研究人员进行的一项研究示例数据说明了物理测试如何有助于加速粉末开发创新。在这项研究中,GNP封装在PA12表面的PVA涂层上,从而合成用于激光烧结的新型纳米复合粉末。其目的是为证明使用一种快速且具有成本效益的方法制造纳米复合粉末的可行性,这种方法消除了与处理大量聚合物和松散纳米材料有关的健康和安全风险。打印出来的零件不仅重量轻、具有机械性能,兼具导热和导电的优点。

当涉及粉末物理特性时,通常最先进行粒子形态测量。上图显示了四个样品的粒径分布数据,初始PA12粉末,涂有PVA的PA12,以及两个将GNP封装在PVA涂层中的样品,含量分别为0.1%和1%。结果表明,涂层、封装过程对粒子大小的影响很小。

通过动态影像分析、扫描电子显微镜和透射电子显微镜进一步收集形态信息。这些数据量化了粉末粒子的圆度和球度。与粒径分布数据类似,结果表明,涂层对粒子形态的影响很小,厚度仅为1µm左右,GNP粒子被成功、均匀地嵌入。这些分析检测到的唯一区别是表面粗糙度,涂层粒子比初始PA12更光滑。

当涉及到增材制造粉末的物理评估时,有两个不同的研究领域。

●粉末如何流动和扩散:这影响层沉积的难易程度和速度,是粘结剂喷射和粉床熔融过程中的重要步骤。

●粉末如何包装:这影响到粉末层均匀性和一致性,并提高粉床内的热传导。

粒径数据可对这些行为提供一些参考,粒子大小和分布直接影响包装行为和流动特性。同样重要还有粒子形状数据。例如,由更光滑的球形粒子组成的粉末通常比那些更粗糙或更不规则的粉末容易流动。

因此,粒子形态测量具有有价值的信息。然而,单独来看,这些结果并不能提供所需的所有信息。就粉末如何流动或包装方式而言,表面粗糙度的差异是否重要?其他潜在的重要粒子

特性,如表面电荷,是否发生了技术无法检测的变化?