中/EN

中/EN

中/EN

中/EN

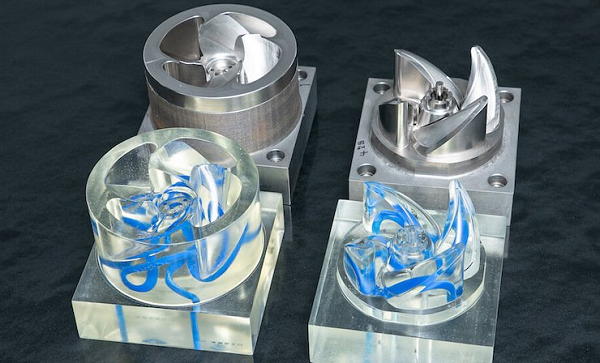

松下集团生活方案公司采用衍生式设计和混合增材制造,实现手板模型冷却水道设计。(来源:Autodesk)

松下集团生活方案公司结合增材制造、铣削和衍生式设计,针对手板模型冷却水道开发了一种新的3D打印模型制造方法。

这家日本电子公司已开发出一种共形冷却系统,与直接从手板模型中钻出冷却水道的传统方法相比,冷却时间减少20%。

该公司制造工程中心分析师Seiichi Uemoto表示,使用成型产品的翘曲数据分析手板模型冷却水道之间的间隙,优化盒形金属手板模型的冷却回路设计,达到使用衍生式设计自动创建手板模型冷却水道。使用衍生式自动化技术有可能提供新的设计。

松下与Autodesk合作,将衍生式设计,即基于目标和约束条件提供优化结果的设计探索技术,应用于管道通风系统中小型、复杂、大批量生产的风扇叶片的手板模型冷却水道。

Uemoto告诉Autodesk:“拓扑优化只能根据提供给系统的条件产生一种解决方案,很难从结果中生成平滑轮廓形状。但衍生式设计会固有地产生更平滑的形状。通过衍生式设计,能够有效地产生顾及增材制造原则的多种概念。

当3D打印模型限制条件和所需条件被输入到软件中,经过多次迭代不断变化,直到仅剩下用于创建所需手板模型冷却水道的必要组件。Uemoto表示他对由此自动化生成的手板模型冷却水道感到超出预期的惊讶。

按照设计过程,他们制造了四个不同的手板模型,分别为由一位经验丰富的工程师设计的原始零件手板模型、基于原始零件手板模型的自动化衍生式设计、对形状限制较为宽松的衍生式设计,以及与第一个零件手板模型类似,只是添加了水道的设计。这些手板模型使用LUMEX Avance-25混合系统增材制造,该系统将金属3D打印与铣削相结合,制造具有复杂内部结构的复杂零件。使用四个不同的手板模型制造的产品经过精确测量,以评估每个手板模型的性能。结果表明,使用自动化生成的冷却水道的手板模型与资深工程师设计的手板模型相比,二者性能差异很小。Uemoto表示:“最终,我们实现了进行自动化设计的目标。”

创造先进的手板模型冷却系统是一项具有挑战性和耗时工作,工程师通常需要几个小时来设计一个手板模型。Uemoto表示希望这个项目能带来更多的自动化解决方案,简化并加快增材制造流程,减轻工程师的设计负担。

Autodesk的衍生式设计工具已应用于从汽车到家具设计的多种项目,以优化产品性能。去年,该公司展示了水泥、钢铁、石膏和铝业的工业机械制造商Claudius Peters如何使用衍生式设计优化一件混凝土手板模型冷却设备,使其材料减少25%。近期,超级跑车制造商Briggs Automotive Company也使用这项技术重新设计了其最新Mono汽车的合金车轮。

亚洲3D打印、增材制造展览会(TCT亚洲展)作为上海专业3D打印展览会,您可以在这趟旅程中发现3D打印设备品牌、3D打印模型、3D打印服务等,与TCT一起探索3D打印、增材制造、 工程软件、检验测量以及其他相关创新设备和工艺所引领的数字化浪潮。