中/EN

中/EN

中/EN

中/EN

汽车玻璃制造商Saint-Gobain Sekurit利用BCN3D的增材制造技术,以更高的成本和更短的时间增材制造生产工具组件。

自2019年以来,该公司一直在巴塞罗那的L 'Arboç工厂内部使用增材制造技术,此前多年,该公司将模具的制造外包,节省了数十万欧元。Saint-Gobain Sekurit将戴姆勒奔驰、斯坦兰提斯集团、大众集团、雷诺达契亚和福特列为其客户。

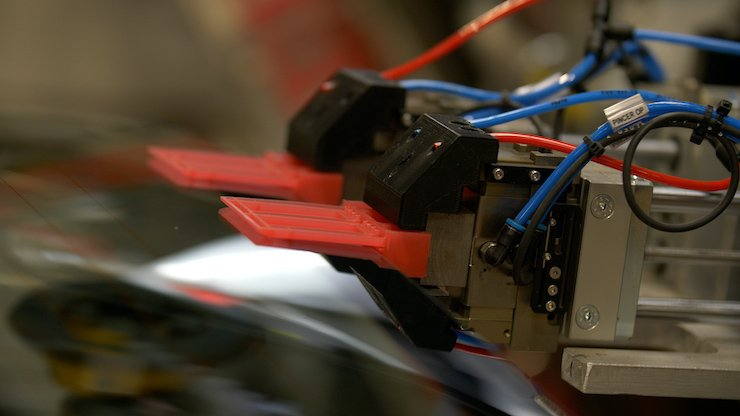

据报道,利用几台BCN3D Epsilon W50系列增材制造机器和配套的智能橱柜,Saint-Gobain Sekurit更容易开发新想法,在更短的时间内创建原型,并在几天内进行测试。增材制造已经集成到公司的工具操作,促进了汽车后面板和侧板的生产。增材制造技术已应用于模具组件,如模板和定位夹具,据说有助于更高效的上光生产线。

使用增材制造技术包装印刷的触手,其中四个单元需要一年,该公司能够降低成本每一部分从230€€2.50和交货时间从一个星期到六个小时,而房地产的印刷封面每减少一部分成本就可以减少交货时间从三个星期到六个小时。与此同时,8个控制仪表的订单每年节省4072欧元,每个部件的成本从510欧元降至0.10欧元,交货时间从一周降至30分钟。

该公司最大的两项成功是圆形聚焦和方形聚焦组件,这两种增材制造组件的年产量均为80台。3D打印的圆形对焦部件每年节约12720欧元,3D打印的方形对焦部件每年节约8453欧元,每个部件的成本分别为0.45欧元和0.60欧元。

自2019年采用增材制造技术以来,预计圣戈班的Sekurit业务已经节省了约17万欧元,并缩短了93%的交货时间。“在Sekurit,我们已经使用增材制造生产汽车零部件90年了。与过去使用的外部供应商相比,由于采用了增材制造技术,我们在工具增材制造中经历了显著的成本降低和更快的工作流程,”圣戈班巴塞罗那工厂的维护工程师Angel Salas说。