中/EN

中/EN

中/EN

中/EN

Mastropietro告诉TCT编辑团队:“正是这把用光固化(SLA)技术打印的小提琴点燃了我的斗志,虽然光固化树脂不适用于我的工作领域,但是金属3D打印材料值得一试。因此,我开始探索3D打印解决方案。”

光固化(SLA)技术3D打印的斯特拉迪瓦里小提琴

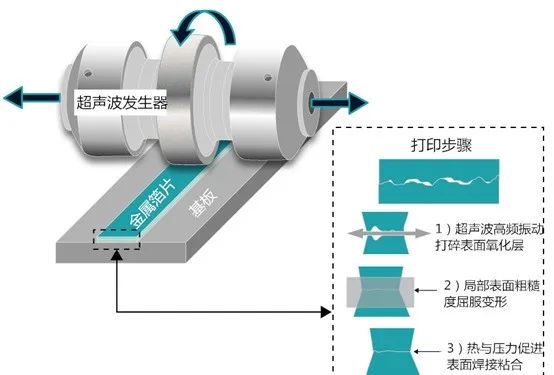

Fabrisonic公司的超声波增材制造(UAM)技术,利用超声波焊接,在连续的超声波振动压力下将金属箔片熔合在一起,而不改变金属的微观结构。与传统的数控铣削相结合,不受限于粉末增材制造工艺,是提高航天器关键金属部件可靠性的好方法。

之后,Mastropietro便与Fabrisonic公司展开了合作,使用超声波增材制造(UAM)技术将冷却通道嵌入铝坯中。

NASA JPL的材料技术专家Scott Roberts负责监管这个项目,他回忆道,早期实验室里的焊接试验零件不具备送往火星的条件,但在Fabrisonic和NASA合作后,零件突破了热量以及压力测试方面的挑战。现在当团队向不了解3D打印技术的员工展示超声波增材制造(UAM)零件时,他们几乎看不出两种制造方式在外表上的区别。

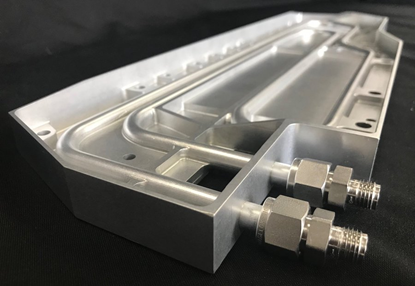

使用超声波焊接的增材制造技术为立方卫星打印的铝和铜的3D散热器。(来源: Fabrisonic LLC)

Mastropietro指着一个3D打印的铝热交换器说到:“我们甚至探索了用铣床制造内部结构,然后用增材顶板封闭通道。尝试了多种方案的不同组合,最终也获得了成功。”

超声波增材制造(UAM)技术的优势之一:支持制造大尺寸零件。Roberts讲述了Fabrisonic公司利用超声波增材制造技术为JPL制作桌子般大小热交换器的例子。传统认为受限于激光粉末床机器只能制造小型尺寸,而这一案例对于金属增材制造来说是闻所未闻的。

超声波增材制造(UAM)技术的另一个优势是可以使用目前已知的材料。Roberts的团队在完成热交换器项目时,使用最多的材料便是铝合金AlSi10Mg,既可以保证连接不同金属,还有助于降低飞行器应用中的风险。

在铝制热交换器的案例中,超声波增材制造技术去除了零件对热接口和硬件的需求,零件比传统加工的重量减少了近30%,且性能提高了30%。Mastropietro认为,后续可能会将粉末床和超声波增材制造技术的性能结合起来,制造大型复杂几何形状的零件,实现“用正确的工具做正确的事”。

在Fabrisonic为喷气推进实验室制造的这个铝制热交换器中,超声波焊接技术去除了对热接口和硬件的需求(来源:Fabrisonic LLC)。

有了超声波增材制造技术,就可以摆脱人工工作。现在,NASA JPL可以做到使用立铣刀切割出一个通道,然后在需要的地方使用增材制造技术,这在材料选用上也是相当有吸引力的。

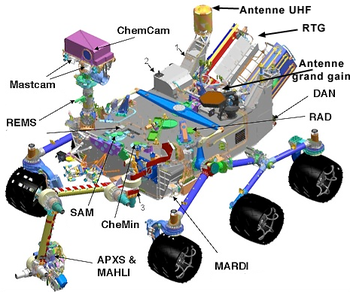

火星探测器整体就像一辆由独立部件组装而成的小型SUV。部件越多,潜在的故障点就越多,要使其平稳运行就必须确保所有的配件都严丝合缝。为了保障在太空运输过程中不会爆管,热力部门研发的热交换器被采用的进度比预期慢得多。

例如,利用超声波增材制造技术制造了铝制热交换器是为火星探测器“毅力号”任务建造的单一组件。尽管该部件在三周内制造完成,并通过了所有质量需求测试,但在2022年发射的火星探测器上的热交换器仍是传统方式加工的,大家对3D打印这项技术仍存有潜在的质疑。

为了使增材制造完成的零件通过适航认证,材料、技术以及任务保障团队合作运行测试了热交换器板,从爆裂测试以确保没有泄漏,到使部件通过各种环境压力,包括热循环测试和极端发射负荷。

“好奇号”火星探测器结构示意图

Mastropietro补充说 :“超声波增材制造技术满足了我们飞行中的一切所需。但现在亟待解决的是材料及其应力方面,这就需要利用大量的统计数据进行建模,以洞彻焊缝中的应力。”

为了消除这些疑虑,Fabrisonic在2021年申请了一个名为 “超声增材制造技术数据库”的美国制造项目,并创建了一套6061铝的数据。目的是满足航空航天领域对技术数据包的需求。