中/EN

中/EN

中/EN

中/EN

2016 年 8 月,美国陆军与通用电气(以下称GE)和先进涡轮发动机公司(霍尼韦尔和普惠公司的合资企业)签署了为期两年的合同,为波音AH-64 阿帕奇和西科斯基UH-60黑鹰军用直升机采购发动机。

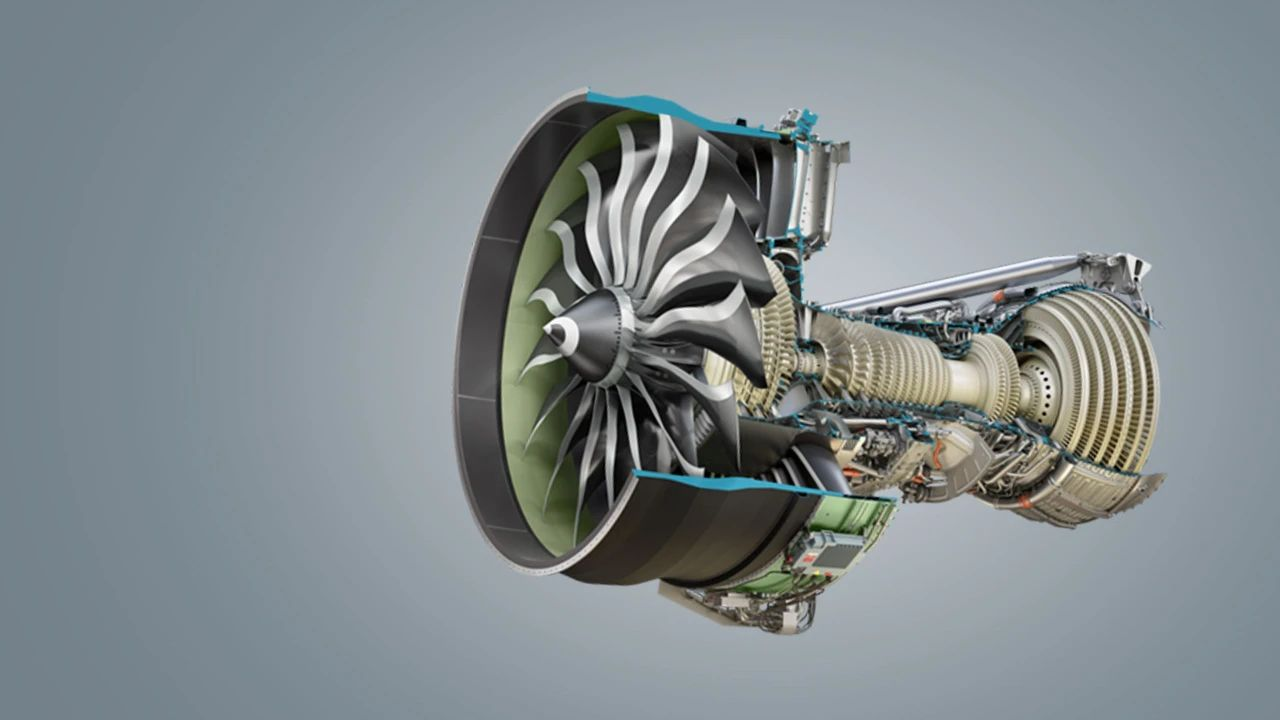

除了功率增加和油耗减少之外,合同的关键要求之一是新发动机必须能适配地安装在现有机身内。为了成功验证其发动机设计是否适配美军直升机,GE在位于辛辛那提的增材技术中心(ATC) 利于聚合物3D打印实验室打印了尺寸适配的T901 发动机原型。

GE 的 T901 发动机在测试阶段就成功展示该机型包含的众多技术进步,为GE赢得来自美国军方一份价值 5.17 亿美元的合同,这笔资金使得GE能够持续投入金属增材制造。多个金属增材制造的T901发动机部件正在顺利进行量产,第一台发动机于2022年运行,第一台飞行测试发动机计划在2023年秋季交付。

今年3月,在受邀参观位于辛辛那提的GE增材技术中心时,TCT编辑团队了解到关于阿帕奇和黑鹰直升机所装载的T901发动机零件的增材制造应用情况。以下是TCT编辑团队总结的 GE逐步应用的增材制造之旅。

首个获得美国联邦航空局认证的3D打印部件

虽然3D打印LEAP发动机燃油喷嘴知名度更高,也正是这一项目实际上启动了GE公司的增材制造之旅,但在八年前,GE90 T25 传感器外壳的优秀应用,才是真正首个获得FAA认证的 3D 打印零件 。

GE增材技术中心负责快速开发新的GE90 T25 传感器外壳制造方案:3D打印的制造方式使十个零件被合并为一个,在一次构建中可以打印12个单元。通过金属增材制造方案,400多个这样的零件被打印出来并安装在GE90-94B发动机上。

GE增材技术中心负责人Chris Philp表示:“现在,GE每周可以批量生产1,000个3D打印LEAP燃油喷嘴,累计已成功交付超过180,000个。我们需要快速完成+快速迭代,这就是我们使用3D打印的原因。

*T25传感器外壳,GE首个获FAA批准的3D打印部件。该传感器为GE90发动机的控制系统提供压力和温度测量。

热交换器

在加强了T25传感器外壳后,类似的设计概念很快被应用到热交换器上,零件的尺寸、重量和成本上都有了明显的减少。例如,在GE9X发动机上,GE采用了在概念激光器M2上制造的铝制F357热交换器,重量减轻了40%。它还拥有将163个传统制造的部件整合到一个打印件中的能力。

Chris Philp说:“传统热交换器有很多管子需要焊接在一起,而我们将其3D打印成一个固体,因此它更耐用,故障源更少。”

新的应用

在向美国联邦航空局证明了它能够以增材制造可靠的飞机部件之后,GE感到很振奋,公司看到了在新发动机机型中利用3D打印的机会。增材技术中心决定将增材制造应用于流道部件,否则在发动机的限制条件下无法以传统方式生产。

在此过程中,GE设计了一个旋风式诱导器部件,该部件利用离心力将灰尘颗粒转移到流道外部,然后再被吸入主流,从而提高耐用性。

GE 对该部件的增材设计非常有信心,以至于在获得FAA 认证之前就已考虑到该部件来研发发动机。该组件通过Concept Laser M2 设备采用钴铬合金制造,由13个部件合并成一个。据称,它的耐用性也比以前提高了一倍。每台GE9X发动机都安装了八个3D打印旋风诱导器。

GE计划为1,300架西科斯基 UH-60黑鹰直升机和600架波音AH-64阿帕奇直升机更换包含3D打印零件的发动机,每架直升机都有两个发动机。

低压涡轮叶片

正如之前在TCT杂志上所详述的那样,GE在Arcam电子束熔化(EBM)技术方面也取得了成功。每台GE9X发动机共有228个低压涡轮叶片在Arcam EBM A2X上用铝钛合金进行加工业生产。

这些部件有助于提高10%的燃油效率,并比传统制造的同类部件轻50%。由于EBM工艺将机器内部的温度提高到1,200°C,因此产生的热梯度较小,部件在制造过程中的残余应力较小。

发动机--对故障零容忍

通用电气还将3D打印技术用于单引擎赛斯纳Denali飞机的Catalyst发动机。正是在这里,该公司对增材制造的应用变得更大、更复杂。

*用于安装在塞斯纳迪纳利上的 Catalyst 涡轮螺旋桨发动机的增材制造先进涡轮螺旋桨燃料加热器

在涡轮螺旋桨发动机部件的增材制造中,GE在发动机部件的内部加入了集成机翼,以促进更好的性能。据称,与同级别的其他发动机相比,该发动机的燃料燃烧量最多可以减少20%,功率可以提高10%。为Catalyst 发动机打印的零件包括涡轮螺旋桨发动机燃油加热器、排气箱和C油槽组件。

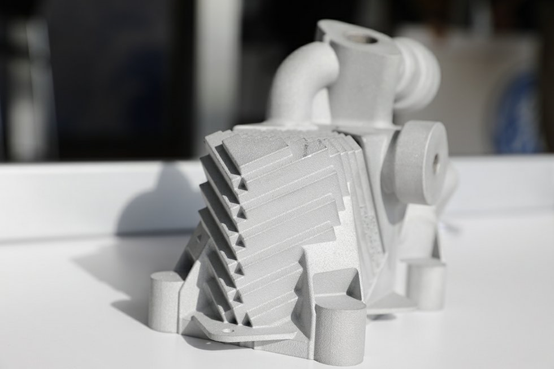

T700/CT7中框

GE 重新制作了CT7中框增材版本的原型,重点关注零件整合。减轻重量的机会之一是合并零件,这样它就可以去除法兰盘、螺母和紧固件,去除非常复杂的 焊接、钎焊和装配零件的工作。在这个原型的开发过程中,GE尽可能多地采用了3D打印技术,其性能超过了之前迭代的发动机的预期。

Philp表示:“我们不断从复盘以前的项目中总结经验和教训,这是我们在3D打印中看到的最有价值的地方。不仅仅是说我可以替换发动机中的这个部件--当你开始把发动机作为一个整体系统来设计,利用3D打印的所有好处,这就是你获得性能、重量和燃料节省的时候。”

金属3D打印技术已然成为助推航空航天制造业快速发展的中坚力量,在航空航天领域的应用涵盖了设计、成本、加工周期、材料利用等多个方面。如果您想要更多的领略金属3D打印技术在航天航空的创新应用,可前往2023年9月12-14日在国家会展中心(上海)举办的TCT亚洲展。

同期活动TCT亚洲峰会——航空航天论坛,邀请到航空航天领域的专家和优秀企业代表,共同探讨航空航天领域的最新技术和专业知识,为航空航天领域的专业人士提供学习、交流与合作的平台,推动行业的发展和创新。