中/EN

中/EN

中/EN

中/EN

LifeNabled位于北卡罗来纳州罗利市,由Brent和Meredith Wright夫妇创办,旨在帮助瓜地马拉 (Guatemala)无力负担假肢护理的病人。在过去的15年里,LifeNabled治疗了数百名病人,但由于制造假肢所涉及的传统制造技术对团队造成了限制,他们现在决定采用增材制造技术。

在此之前,LifeNabled开发假肢是通过完全手工的三步流程,即由假肢制造商制作被截肢者缺失肢体的石膏模型,用它创建一个定制的模具来热成型衬垫,然后为患者安装假肢装置,以确保良好和舒适的配合。将工作流程数字化后,现在仅需两名LifeNabled团队成员即可在两天内对35名截肢者进行扫描和评估,并在接下来的两周内对每个设备进行设计和定制,然后用 Multi Jet Fusion 在耐用的 TPU 中制造假肢材料。随后,LifeNabled返回危地马拉,交付并安装这些装置。

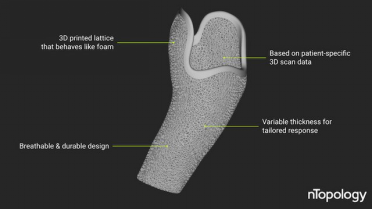

LifeNabled表示,通过采用这种新的数字化工作流程,能更有效地工作,和提供更好的假肢装置。其中一项改进是使用3D打印泡沫来设计灵活的内窝衬垫,这种衬垫透气、易于定制和清洗。以前,衬垫使用的是传统的凝胶状内衬,成本超过160美元,在瓜地马拉的热带气候下,使用寿命只有3-6个月,对于每天2-3美元生活的人来说难以负担。

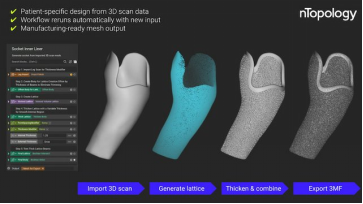

衬垫采用柔性点阵结构设计,通过nTopology软件控制点阵的设计输入参数,根据患者的生理或喜好调整为更软或更硬。再通过半自动化的工作流程,使用3D患者扫描数据的点阵作为输入,生成厚度可变的外壳。nTopology的点阵被用来创建提供必要缓冲水平的柔性内衬,用另一个病人的3D扫描数据替换一个新的输入点阵,重复此过程生成一个新的设计。因此,LifeNabled在设计阶段节省了约一天的易出错计算处理时间,产生了更高质量的结果。

通过使用Multi Jet Fusion制造零件,LifeNabled节省了2-3天的制造时间,而耐用的TPU材料非常适合瓜地马拉的丛林。在支持截肢患者超过15年里有了这个新数字化工作流程,LifeNabled的目标是为发展中国家创建一个利用工业级3D打印系统的全球假肢装置供应商网络。这些装置可以使用LifeNabled已经到位的自动化流程进行设计,当地医生通过视频电话接受培训,对病人进行评估并安装假肢装置。