中/EN

中/EN

中/EN

中/EN

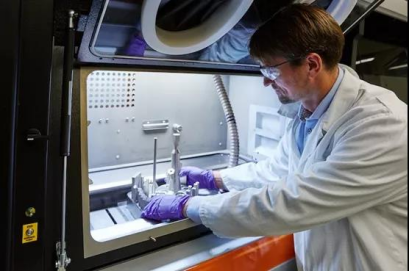

自2011年以来,石油和天然气巨头壳牌公司已经在位于阿姆斯特丹的工厂中部署了3D打印设备。壳牌公司3D打印技术经理AngelineGoh(AG)向TCT团队讲述了如何在传统行业将新技术引入和应用到供应链、数字仓储等工作流中。

Angeline Goh

TCT: 壳牌公司引入3D 打印的重点应用方向是零部件、创新设计和可视化。您能谈谈增材制造技术给零件和项目所带来的具体优势吗?

AG:在尼日利亚壳牌公司有一个案例:为了达到减少生产停机时间,延长设备的寿命,需要提高零件的性能。针对这个情况,工程师们利用3D扫描和打印技术,在短短两周内更换了海上石油开采结构的系泊浮标上的塑料密封盖,并且实现了90%的维修成本节约。

增材制造提供了一个延长设备使用时间的选择,并减少了生产新备件的原材料使用。因此,同事们非常热衷于通过3D打印修复零件。

增材制造通过更短的采购时间来支持我们运营的另一种方式是,它创造了零件采购从“以防万一制(just-in-case)”到“准时制(just-in-time)”的转变。在打印能完成更高质量的部件的情况下,传统的购买零件的方式可能就没有存在的必要了。

TCT:一个新的3D打印零件从设计、生产到安装,过程中哪些环节比较轻松?哪些环节相对有挑战性?

AG:这取决于零件的类型和地理位置,我们更倾向于为终端用户寻找离维修点距离更近的3D打印零件。在某些地区,传统机加工零件供应商的分布可能是及其分散的,这时候3D打印就凸显了优势。

例如,我们为壳牌在尼日利亚的公司打印的非关键聚合物零件,从扫描、打印到测试、打包和运输,在没有技术图纸和参考文件可用的情况下,仅仅花费了两周就完成了打印和交付。

然而,对于具有高度关键性的功能零件,需要确保严格的生产制造和认证流程,客户的采购过程和管理也需要时间,因此对打印件来说会相对有些挑战和风险。

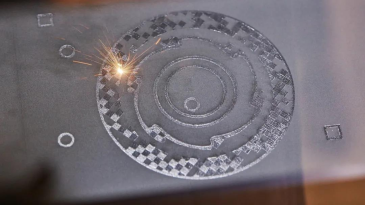

2019年打印的高压电化学压缩机的3D打印模型

TCT:能谈谈数字仓储和增材制造在壳牌供应链中的优势吗?

AG:在疫情期间,在公司内部拥有3D打印能力对我们来说是很重要的优势,不仅可以打印前线工作人员所需的防护设备来支持物资短缺的社区医院,还可以利用增材将数字化仓储与分布式制造相结合,缩短所需备件的交货时间,购买和制造我们真正需要的东西。

TCT:壳牌这样的老牌石油企业,是怎样向数字化转型的?

AG:在引进包括3D打印在内的新技术时,我们真的做了很多很多技术之外的工作。石油和能源是受到严格监管的行业,引进新技术需要层层推进,并且要给到监管机构和公司内部管理层非常详尽的风险管理报告。

接下来我们将挑战一项新的数字化项目:利用增材制造等技术去调试世界上最大的浮动液化天然气平台。需要详细规划、分析和数据采集来设计一个完美的解决方案。外部合作伙伴的参与和新技术的引入,有助于我们从多角度去评估和管理风险。

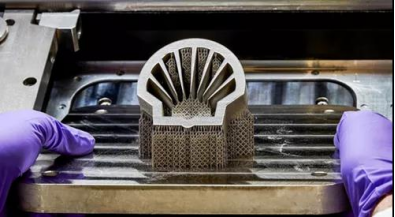

2019年3D打印收集现成的备用零件

TCT:您认为增材制造技术会给壳牌带来哪些可持续发展的机会?

AG:一直以来,总会有一些“环保人士”唱衰增材制造,他们认为增材制造仍然需要运输粉末和线材等原材料,因此而产生的碳排放问题依然存在。

然而事实是目前公司只需运送小部分重量的粉末来打印真正需要的东西,材料需求变的更少,但零件性能却更高。而且通过更换零件可以延长设备的使用寿命,这远比零件损坏造成设备报废要来的更环保,更具可持续性。

此外,还可以通过研磨报废设备的叶片等方式,重复制造出 3D 打印的原材料。