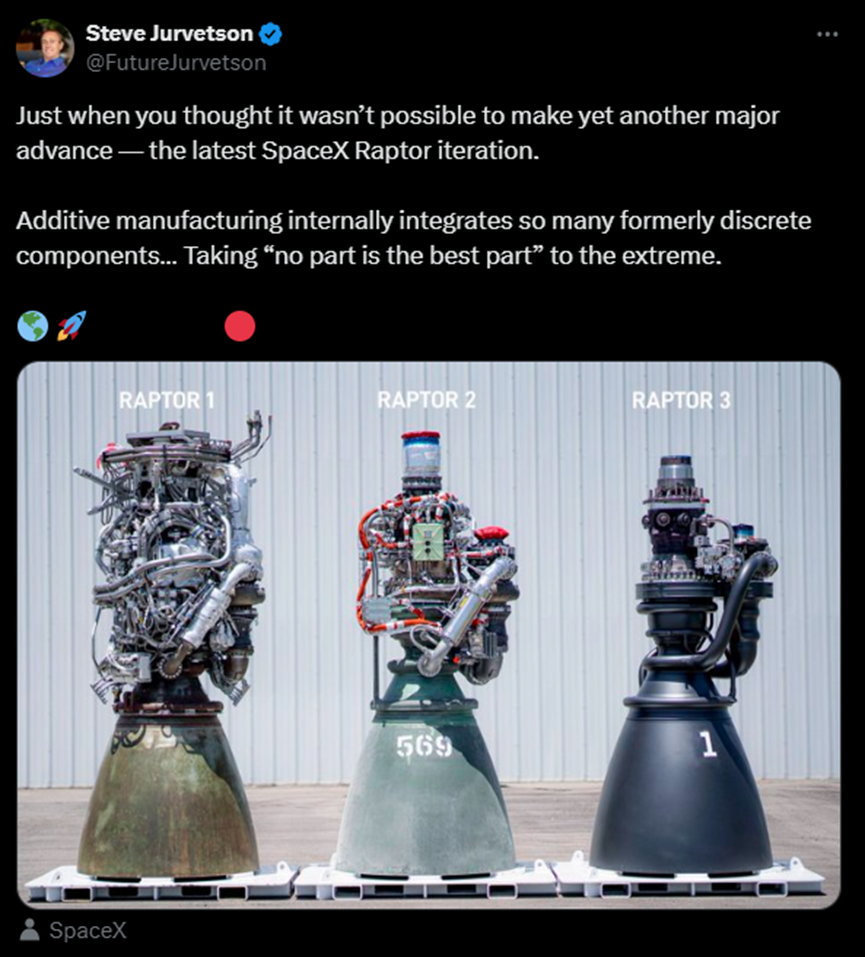

SpaceX 最新迭代的Raptor发动机呈现出更具流线型、更整合的设计,这或许是得益于增材制造技术。

SpaceX 创始人Elon Musk在X平台分享了有关最新版Raptor发动机迭代如何广泛整合部件的情况,并宣称 SpaceX 具备一些世界上“最先进的金属3D打印技术”。

依据Musk最初详尽阐述其最新设计优势的帖子,Raptor 3 SN1已实现简化,涵盖了内部化的二次流道以及暴露部件的再生冷却。由此,Raptor 3不再需要隔热罩,这意味着能够摆脱额外的质量和复杂性,以及其灭火系统。

与先前的 Raptor 1代和2代并排对比可知,该呈现出该发动机的外部部件是怎样整合构建成一个更为简约化的设计的。据称,其还比 Raptor 2 更轻巧,并且能提供更高的推力和效率。零部件的整合、减重以及能够设计出以往采用其他制造方式无法实现的复杂内部结构,是3D打印技术的若干显著优势。SpaceX 的早期风险投资家Steve Jurgenson的进一步论述表明,最新的Raptor发动机因增材制造而得以实现,他表示:“增材制造将众多以往分散的部件在内部加以整合。” 尽管 SpaceX 迄今尚未提供有关增材制造如何用于优化Raptor发动机的设计或整合其中部分部件的任何细节,但Musk在社交平台的评论中确认了增材制造的应用:“的确。人们普遍不了解 SpaceX 拥有世界上最为先进的金属3D打印技术。”

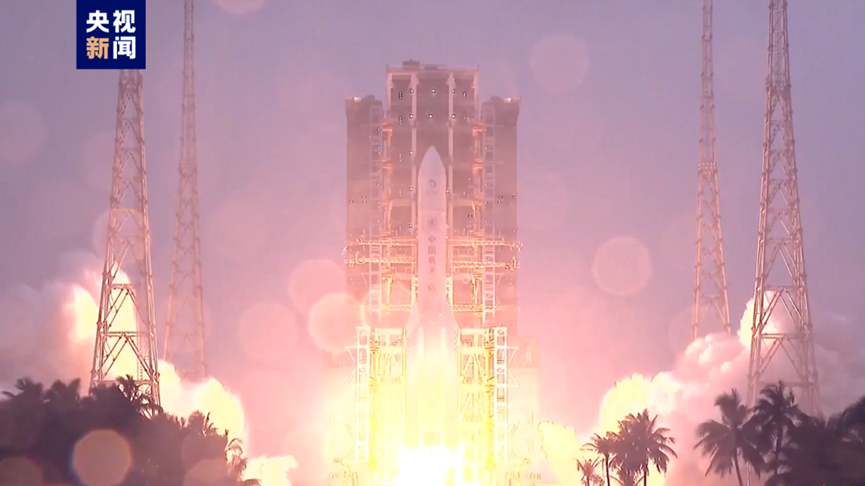

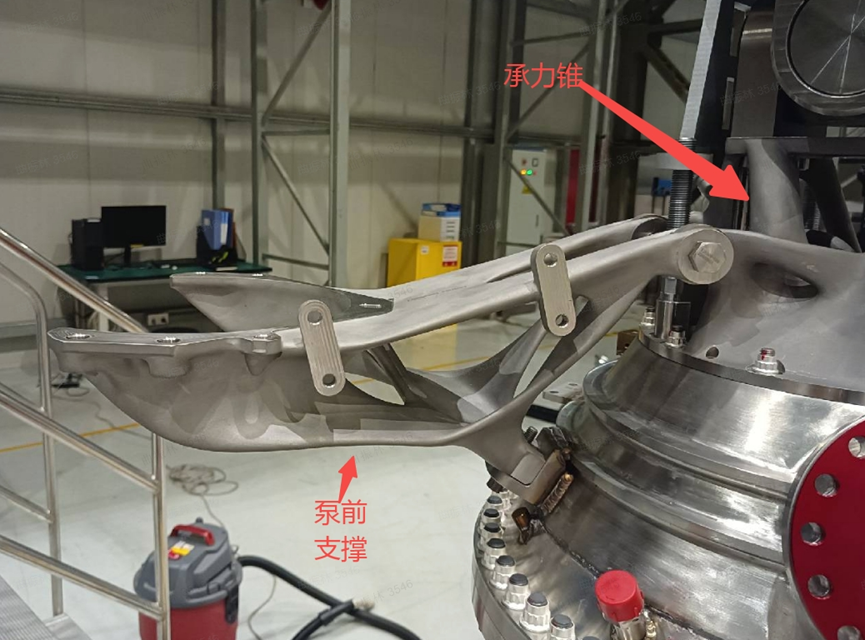

新太空应用的快速的发展速度将该领域转变为金属增材制造技术的主要采用者。来自 AMCM等公司的大幅面、多激光技术已被部署用于生产单片式火箭推力室组件,而 ArianeGroup 则借助金属增材制造技术为 Ariane 6 火箭发射器及通信卫星的组件制造热交换器。今年夏天早些时候,Intuitive Machines 的 Odysseus 在 Sciaky 的 3D 打印组件中的上部发动机喷嘴助力下成功登月,而 Ursa Major 则于 3 月份成功发射了 Hadley 发动机,因采用增材制造技术,该发动机能够在数日内建成。金属3D打印技术在全球航天领域的应用愈发广泛,为航天事业的发展带来了新的机遇。SpaceX等其他公司在这一技术领域的探索和应用取得了显著成果,而中国航天也在积极跟进并取得了不俗的成绩。来自我国的中国航天科技集团第六研究院西安航天发动机厂已投入百余台金属3D打印设备,突破了航天液体动力领域3D打印全流程技术,重点解决航天液体动力研制中的“急、难、险、重、新”的零部组件研制问题,实现60余个型号近800余种复杂精密构件3D打印。航天六院西发公司与铂力特展开全方位的合作,向西发公司交付设备近百台,支持西发公司金属增材制造产线能力建设,助力嫦娥六号任务成功。*长征五号遥八运载火箭成功将嫦娥六号探测器送入预定轨道(来源:央视新闻)除此之外,我国的蓝箭航天为天鹊提供了百吨级液氧甲烷发动机双摆主承力锥及泵前支撑组件产品。在天鹊改进型液氧甲烷发动机设计过程中,要求在极其有限的空间内设计一款刚度大、强度高并且能耐受大载荷和低温环境的主推力传递及泵前支持的双向摇摆组件。此外该组件产品结构还需有较高的定位精度,作为管路组件的装配基准。为此,蓝箭航天创新性的采用了局部最优与整体最优的拓扑优化、多物理场优化、SLM增材打印的设计方案,获取了组件的最优传力路径与主结构形式,在狭小空间内实现了管路系统的可靠支撑。通过联合寻优确定了工艺分离面后,该组件主要由两个集成式的零件构成,两个零件都由SLM设备打印制造。该组件结构已随型号液体火箭发动机进行了10000秒以上的地面试车试验,验证了传力结构的有效性和可靠性,并已经交付飞行。随着金属3D打印技术在航天领域的不断发展和应用,未来有望为航天事业带来更多的创新和突破。中国航天都将继续探索和利用这一技术,推动航天产业向更高水平迈进。TCT亚洲展作为亚太地区增材制造行业旗舰展,一直关注3D打印技术在航空航天领域的应用。去年同期活动,TCT亚洲峰会——航空航天论坛邀请了来自中国航发北京航空材料研究院、航天三院159厂、首都航天机械有限公司、北京航空航天大学等航空航天领域的专家学者,围绕增材制造在我国航空航天军民两用领域的应用与发展,细分包括在装备保障领域、航空航天材料领域,以及发动机&燃气轮机制造等领域进行分享。

2025年,TCT亚洲展将持续关注金属3D打印技术在航空航天领域的最新发展动态,邀请更多的专家学者和企业代表,分享他们在支撑组件、发动机、零部件整合及结构设计等方面的经验和见解。

*文中提到的公司不存在任何形式的商业合作、赞助、雇佣等利益关联。图片来自于网络,仅作辅助阅读的用途,不存在商业目的。版权归属于原作者,一旦有任何侵权之举,请权利人及时与我们联系,我们会即刻删除。

中/EN

中/EN

中/EN

中/EN