2024年8月,在国际空间站(以下简称ISS)上实现了一项具有划时代意义的突破——首次于太空成功运用3D打印技术制造出金属部件。这一成就标志着太空制造业领域实现了重大跨越,为未来可能依赖于轨道生产与维修的任务开辟了崭新的路径。由欧洲航天局(以下简称ESA)引领的这一开创性任务,证明了在微重力环境下打印金属部件不仅可行,而且对未来太空探索至关重要。

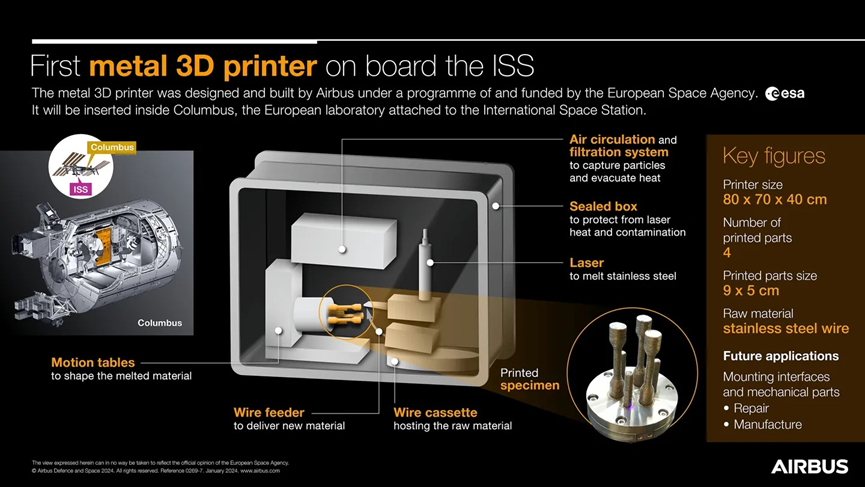

由空客及其合作伙伴在ESA资助下研发的金属3D打印机于 2024年1月抵达ISS。该打印机的核心目标是为了探索在太空这种独特环境下打印金属部件的可行性。5 月,在ESA宇航员Andreas Mogensen的带领下,打印机被装配至 ISS 的哥伦布号实验舱上,并着手为打印作业进行筹备。这一成就并非单枪匹马取得的。空客防务与航天公司负责开发3D打印机,法国金属增材制造硬件公司 AddUp 以及克兰菲尔德大学和 Highftech Engineering 也提供了重要支持。在ESA的引领下,尖端技术得以进入太空,为未来制造技术的进步铺平了道路。

在太空中生产金属部件标志着未来太空任务的一项关键里程碑。传统上,太空探索所需的所有部件都必须在地球上生产并运输到轨道,这一过程成本高昂且物流复杂。然而,伴随金属3D打印技术于ISS的应用,宇航员有望能在轨道直接制造工具、部件甚至是替换零件。这种能力能够节省时间、降低成本,并增进太空任务的自给自足能力,特别是长期任务。由于微重力的影响,太空制造比地球上复杂得多。传统的制造方式倚重重力来定位材料和引导工艺流程。而在微重力环境下,熔融金属沉积等过程的表现难以预测。因此,工程师们必须开发新的策略和技术,以使3D打印过程适应这些具有挑战性的条件。ISS为这些挑战并开发可行的解决方案提供了独特的测试平台。最为直接的益处在于能够依照需求制造备用零件与工具。这在前往火星或月球等长期任务中非常宝贵,因为从地球进行补给任务往往不切实际。另外,太空制造还可以实现大型结构的建造,这些结构从地球发射可能非常困难或根本无法实现,包括从卫星到太空栖息地的一切事物。

打印机抵达ISS后,接下来的关键步骤便是安装。哥伦布号实验舱成为了它的 “家”,宇航员AndreasMogensen在安装机器方面发挥了关键作用。安装过程中的一个重要环节是密封打印机的门,以营造一个安全、成功操作所必需的受控环境。鉴于在太空中操作高功率激光的安全性考量,这些初始步骤对于保障宇航员安全和设备的完整性极其重要。

在整个项目中,安全是首要任务。打印机被密封以防止任何有害气体或颗粒逸出到ISS 大气层。这一过程还包括仔细控制打印机内部环境,以最大限度地降低操作过程中的风险。打印机内部的空气被加以调整以降低氧气含量,这有助于削减金属打印过程中因高温而引发的燃烧风险。

3D打印的实际过程始于不锈钢的沉积。与使用塑料线材的传统桌面3D打印机不同,这款打印机使用由强力激光熔化的不锈钢丝,高功率激光使金属丝的温度达到1200°C以上,然后逐层沉积到移动的平台上。随着时间的推移,零件会逐渐成型,每一层都精心构建在前一层之上。

在全面生产之前,团队进行了一系列调试测试,以确保打印机的所有子系统正常运行。这些测试对于验证线材输送系统、激光器和移动平台等组件是否正确同步至关重要。测试还确保了打印机能够在微重力环境下以精确控制沉积金属,从而成功进行3D打印。

打印过程的首要步骤是构建一个简易的2D形状:字母“S”,这可以表明打印机能够以准确的形状沉积材料。首席工程师AnthonyLecossais将此步骤描述为系统能够处理2D打印的首次成功测试。接踵而来的挑战是将2D打印提升至3D打印,这牵涉到在彼此之上沉积多层材料,以塑造一个全然三维的物体。

向3D打印技术的转变并非毫无挑战。在微重力环境中进行打印带来了独有的挑战,例如确保每一层均正确对齐。这个细致的过程需要ISS和地面控制之间的持续反馈,打印操作通常被分成短序列,然后进行评估和调整。

3D打印过程中最为关键的要点在于确保每一层金属的沉积高度精准无误,哪怕是细微的偏差都有可能影响最终产品的结构完整性。团队对每一层的高度予以监控,并在层与层之间实施校准调整,以保证最终的成品能够契合必要的规格要求。截至2024年7月中旬,团队已经成功打印了55层,标志着第一个样品的一半已经完成。这一成就昭示着所谓的“巡航阶段”的开启,由于在地面和ISS上进行了一系列优化,团队能够加快打印过程。这些优化促使打印机的运行更具效率,将每日的打印时间由 3.5 小时提升至 4.5 小时。

一个关键的改进领域在于打印机所产生的噪音。在分析了噪音要求后,团队能够延长打印机的运行时间,从而加快了打印过程。到2024年8月上旬,首批3D打印金属样品准备好被取回,这也意味着数月的艰辛工作与精心规划有了最终成果。一旦打印过程完成,宇航员Sunita Williams和Jeanette Epps负责从金属3D打印机中取回第一个样品。密封的打印机盒必须谨慎处理,以维持内部恰当的大气环境,保障在太空船上的安全。这需要重新向盒内注入氧气,以确保宇航员能够安全地接触打印部件。

这个部件看上去仿佛是被倒置打印的……然而在太空中是不存在上下之分的。

在打印阶段,打印机内部充满了氮气以防止金属氧化,并降低高功率激光引起的火灾风险。氮气在确保打印质量和ISS机组人员安全方面发挥了至关重要的作用。一旦打印完成,团队在允许宇航员取出零件之前,将打印机内部的气压回调至正常水平。

该项目的下一阶段将分析地球上的金属打印部件。ESA 计划将在太空生产的部件的机械性能与在地球重力下实验室生产的类似部件进行比较。这种比较提供了关于微重力对3D打印过程影响的宝贵数据,将有助于完善未来的打印技术,提高太空制造的可靠性。有了按需生产金属部件的能力,未来的太空任务将会拥有更高的灵活性和更强的自给自足能力。展望未来,这项技术能够用于在太空中制造从备用零件到大型结构的所有物品,为对其他行星的长期探索和殖民提供支持。*文中提到的公司不存在任何形式的商业合作、赞助、雇佣等利益关联。图片来自于网络,仅作辅助阅读的用途,不存在商业目的。版权归属于原作者,一旦有任何侵权之举,请权利人及时与我们联系,我们会即刻删除。

中/EN

中/EN

中/EN

中/EN