在航空航天领域,无论是旅行、卫星通信、导航、国家安全,还是其他需要飞行器的应用领域,迅速且专业地维修飞行器至关重要,这将有效避免中断或发生危险。当下,或许存在一种新的解决办法可以做到这一点。SBORAEK研究小组正在尝试使用3D打印的凯夫拉防护罩维修航空航天构件。

SBORAEK的缩写灵感来自“3D打印凯夫拉纤维维修航空航天外结构以智能优化弹道”,也是土耳其糕点Börek的谐音。

SBORAEK研究小组由马耳他艺术科学和技术学院(MCAST)航空航天工程高级讲师Leonardo Barilaro博士主持,得到了马耳他科学与技术委员会的资助,并在MCAST工程与运输系(IET)、帕多瓦大学太空研究和活动中心以及Skyup Academy的三方支持下,将航空航天工程、材料科学、创新模拟和3D打印技术的专业知识相结合,为航空航天维修领域的重大进步铺平道路。研究小组的目标是3D打印更快速、更具成本效益的用于维修航天器和飞机的防护罩。

凯夫拉是一种塑料,根据其科学分类,它被定义为合成芳香族聚酰胺。换句话说,它是一种由相互连接的分子组成的人造物质。芳纶纤维属于通过聚合获得的合成聚酰胺,即分子长链的组装。特别是凯夫拉纤维,排列成规则的、紧密交错的平行线,使它们非常坚固。

由于凯夫拉内链通过氢键交联,它的抗拉强度是钢的五倍,同时具有高防弹性。凯夫拉内部纤维缠绕得如此紧密,几乎不可能将它们分开。因此,当子弹或太空碎片高速撞击时,纤维会捕获、吸收和耗散其能量。同时,分子链完美地延伸和对齐,为切割和穿刺提供了防御屏障。最后,该材料具有固有的耐热性和耐火焰性,能够防止高达425°C的热危害。

凯夫拉是能与3D打印兼容的塑料。由于凯夫拉的多功能性,其在3D打印行业的使用正在迅速扩大。

飞机和飞行器的结构完整性对安全至关重要。但这也是一个巨大的挑战,太空碎片甚至微流星体都可能与飞行器相撞,造成严重损坏。根据欧洲航天局最新数据显示,目前太空存在超过40,500个直径大于10厘米的碎片。因此,快速维修飞行器极为重要。然而,目前采用的维修方法既耗时又昂贵。SBORAEK旨在改变这一现状,利用凯夫拉纤维,3D打印定制的修复补丁。

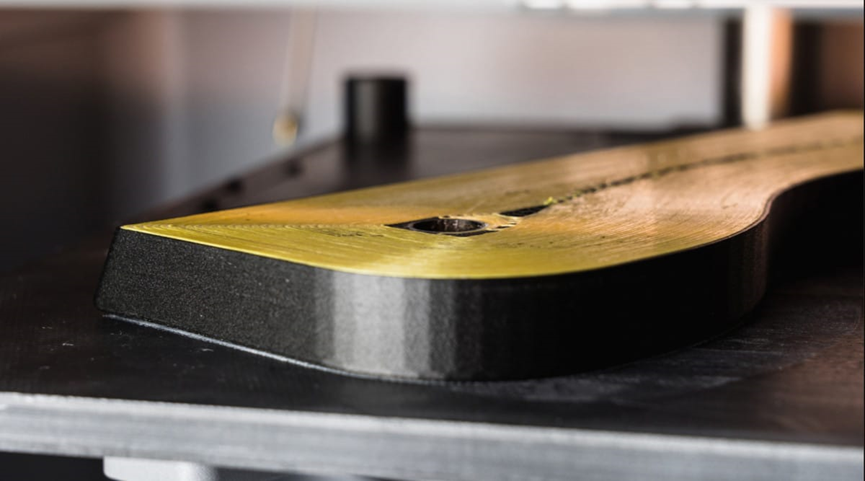

SBORAEK研究小组有望实现三大目标:优化防护罩的设计,提高例如在与太空碎片碰撞时的弹道性能;3D打印凯夫拉纤维,并与其他材料相结合,开发定制的维修补丁,从而提高功能性;通过简化维修过程来缩短维护、维修和大修(MRO)时间。显然,3D打印技术对于制造凯夫拉防护罩至关重要。那么,3D打印凯夫拉防护罩的工作原理究竟是怎样的呢?其实工艺有点类似制作Börek。Börek是由一层层薄如蝉翼的面皮制成的土耳其传统美味糕点。而3D打印凯夫拉防护罩则是利用连续复合3D打印技术来创建多层结构。当然,防护罩使用的材料是芳纶纤维,例如凯夫拉纤维和碳纤维。芳纶纤维是航空航天领域的理想选择,因为它们不仅轻便,而且强度极高,在许多情况下可与金属相媲美。*不同的3D打印凯夫拉防护罩示例(来源:SBORAEK)

3D打印凯夫拉防护罩可视为维修补丁,根据具体情况进行定制。通过现场维修,飞机和飞行器可以最大限度地减少停机时间和维修成本,同时减少材料和重量,提高整体可维修性,并在传统航空领域之外找到更多应用。

近期,SBORAEK在对3D打印凯夫拉防护罩的测试中推向新的高潮。这项测试是与法国Thiot Ingenierie合作,在配备光气枪的超高速冲击设备中进行,将评估3D打印凯夫拉防护罩在受到例如太空碎片或子弹造成的高能冲击下的弹道性能。目前,测试结果尚未公布。但不可否认的是,如果SBORAEK的这次尝试取得成功,按需3D打印凯夫拉防护罩将加速落地过程,并实现更大程度的个性化,从国际空间站到小型卫星的维修过程也将更加高效。

3D打印为再制造提供了个性化、高效率的实现手段,3D打印技术作为航空发动机零零件再制造的重要技术手段,是目前国内外前沿研究技术和应用领域之一。

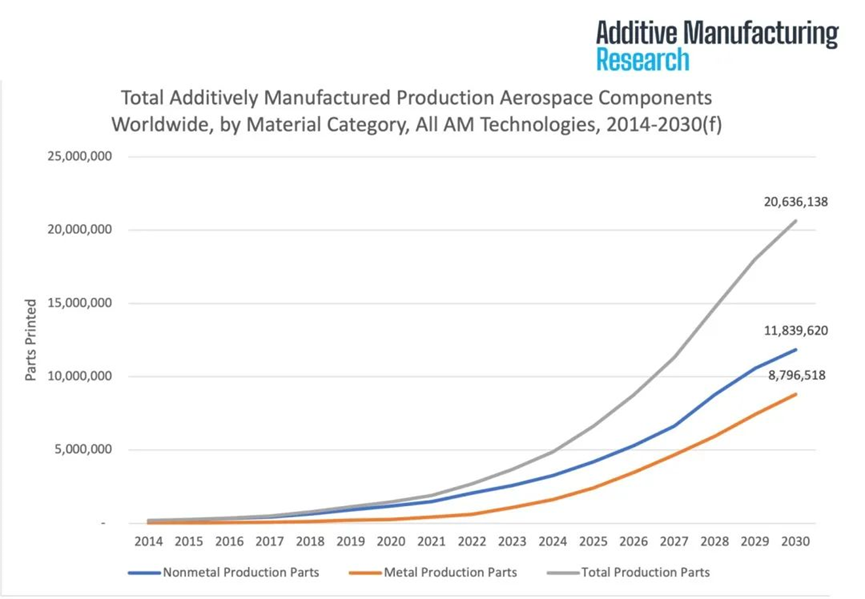

*2014-2030年全球增材制造航空航天零件总数预测

美国Optomec已应用LMD技术完成T700发动机整体叶盘的修复;德国MTU采用 LMD 技术恢复了演轮叶片冠部的几何尺寸;瑞士洛桑理工学院W.Kurz教授研究组实现了LMD 技术修复高温合金单品叶片。

在国内,西北工业大学、北京航空航天大学、重庆大学高校已经开展了LMD技术在航空发动机损伤构件修复方面的研究,并取得一定成果。北京航空制造工程研究所成功修复了某加工超差的钛合金整体叶轮,并通过了试车考核。激光熔化沉积、选择性激光熔化、电子束熔融技术、光固化成形技术等主要成形工艺在航空发动机零件修复、直接制造和测量受感零件、叶片型芯及树脂模型制造中取得了显著的研究成果。未来随着零件的高度优化设计、新材料的不断开发和3D打印标准继续完善,更多的3D打印航空发动机零件将实现装机应用,这对于航空发动机减重、缩短维修和制造周期、效能提升各方面具有重大意义,是成就下一代新型航空发动机的重要推力。*文中提到的公司不存在任何形式的商业合作、赞助、雇佣等利益关联。图片来自于网络,仅作辅助阅读的用途,不存在商业目的。版权归属于原作者,一旦有任何侵权之举,请权利人及时与我们联系,我们会即刻删除。