中/EN

中/EN

中/EN

中/EN

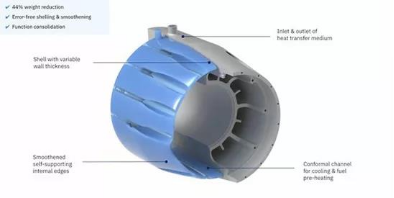

当被问及重新设计的航空级涡轮发动机外壳的故事时,KW Micro Power的总裁Enrique Enriquez表示,所有工作的重心就是减重44%。

KW Micro Power 是一家为商业航天和军事应用提供高功率密度辅助动力装置 (APU) 的制造商。对于飞机或无人机上的APU,重量被认为是最重要的考虑因素。以前,通过CNC加工的发动机外壳重达10.4公斤,但通过nTopology软件重新设计后,外壳重量降至5.9公斤。

nTopology国防技术总监Ryan O'Hara

O'Hara告诉TCT团队 :"我们把几何图形当作一个数学方程。在传统的CAD工具中,每个曲面都是一组独立的数学方程组。通过把它当作一个整体,我们可以给零件加壳,在我们需要的地方改变厚度。将其两端加厚,中间变薄。”

对外壳移除一些材料后,O'Hara的团队对所提供的负载条件进行了应力模拟。在检测到高应力的地方时重新添加材料,令人惊喜的是:nTopology的软件依然能够在一天的工作中减轻两倍于 KW Micro Power 预期的重量。

重新设计的微型涡轮发动机外壳,其特点是使用可变脱壳和自动平滑技术创建了一个随形冷却通道。

这是KW Micro Power首次在微型涡轮机部件上使用随形冷却通道。使用发动机燃料作为冷却介质,冷却通道将最大工作温度降低了33%,外部温度下降了86%,降至27℃,可以安全触摸。KW Micro Power公司便可以使用经认证的铝 F357,用VELO3D的金属粉末床熔融技术打印该零件。

为了分析设计变化对外壳的影响,我们进行了热力FE分析和CFD模拟,同时nTopology还测试了零件的疲劳强度、抓地力、拉断力以及起飞和降落时的表现。

O'Hara解释说:"只要你能把设计和模拟更紧密地联系在一起,你的解决方案就会越来越优化。现在外壳不再只是发动机的容器,还可以冷却发动机,预热燃料。"

在采访的最后O'Hara总结道:"当我们设计这些零件时,关键是制造能力或制造复杂零件的能力比我们实际设计的好,我们的一个重要任务是让这个竞技场公平竞争。"