中/EN

中/EN

中/EN

中/EN

Mantle公司是首个将粗加工零件和精密精加工结合起来的增材制造技术供应商,他们提供完整的精密零件解决方案,在获得了多轮融资之后,该公司更加坚定地相信这项颠覆性技术一定会使Mantle公司从此名声大躁。

这次投资其中一名投资者——前苹果公司的设计师Tony Fadell表示,他希望自己在开发Nest、iPod和iPhone产品时能拥有Mantle的解决方案。

Ted Sorom

Mantle公司首席执行官Ted Sorom说:"真正了解产品开发过程的人,都会对我们正在做的事情感兴趣。因为在以前传统制造的流程中,从设计到完工,需要好几个月的时间。这就是为什么Tony选择投资我们,他明白在制造过程中缩减时间成本和改善产品质量对产品有巨大的影响。"

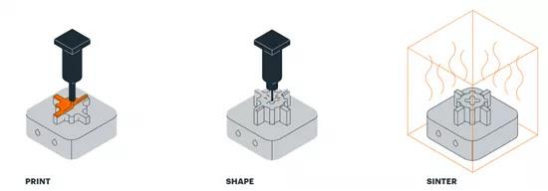

TrueShape技术在混合工艺中将挤压增材制造技术与减材技术相结合。其原理简单点说就是首先将Mantle 的 Flowable Metal Paste 材料使用精确定位系统和挤压打印头打印成零件的形状,然后使用高速切割自动塑造沉积层,增强表面光洁度和细节,最后将零件在高温炉内加热到略低于熔点的温度融合成紧密的固体组件。

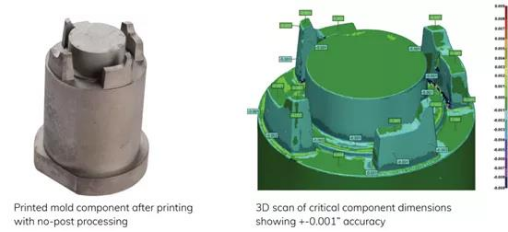

Mantle表示,与许多竞争对手相比,他们的工艺在烧结前增加了零件的精度,普通收缩率接近9-11%,而Mantle工艺的收缩率为17-20%,并且能够实现非常光滑的两微米RA表面处理,无需喷砂或外部抛光,零件在用肥皂和水清洗后就可以使用了。正是这一点,引起了许多大公司的注意。

Sorom表示:"我们不仅能够降低推出新产品的成本,更重要的是,可以加快产品上市的速度。这就是原始设备制造商想要与我们合作的初衷。因为像NASA、苹果、Tony Fadell这样的公司,他们有足够的预算开发产品,但目前的解决方案无法帮助他们缩短研发周期,也无法大幅缩短上市时间。"

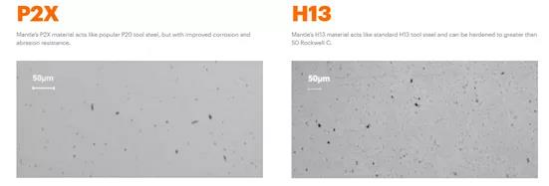

目前,Mantle公司可以提供H13和P2X(一种类似P20的材料,具有更好的耐腐蚀性和耐磨性)工具钢材料。目前他们将重点放在高硬度工具钢,而其他“与工具行业相关”的材料正在筹备中。

在软件方面,Mantle的产品可以自动处理加工过程中的增量和减量部分,这意味着用户不必在不同的软件包之间来回切换。Mantle认为他们提供的技术涵盖了 "模具制造中最难、最耗时和最昂贵的部分",而且比其他公司做得更快。

尽管Mantle一直在闷声干活,但他们已经开始与一些头部制造商合作。知名化妆品品牌欧莱雅已经使用Mantle的设备打印精密模具。

在Mantle今年早些时候发布TrueShape时,欧莱雅的产品概念总监Blake Soeters就表示:“TrueShape技术打印件能满足我们所需的尺寸公差和表面光洁度,公司对使用增材的解决方案帮助新产品量产并上市的时间缩短表示非常高兴。”

Mantle公司首席商务官Paul DiLaura说:“如果客户能将交货时间缩至个把月以内,对他们来说就是一个转折点。比如:从六周缩至两周来制造一个模具,客户就能节约这部分时间成本并更快地将产品上市。”

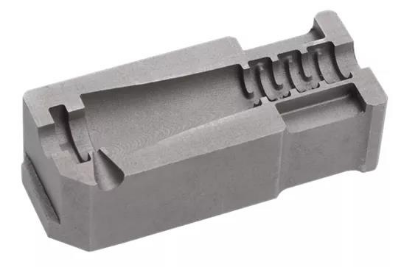

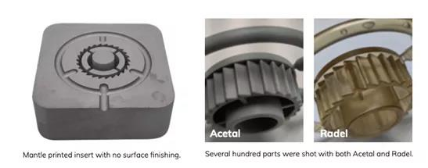

用Mantle的TrueShape技术打印的汽车模具嵌件

Mantle公司的另一个合作伙伴是一家消费电器制造商,该公司使用Mantle的TrueShape技术取代了用于制造洗碗机部件的塑料注射模具部件。使用TrueShape技术,该零件是P2X材料生产的,尺寸公差范围为0.001英尺,完成时间为46小时(22小时用于打印,22小时用于烧结)。

这比传统方法节省了71%交货时间。更重要的是,据说不需要额外的表面处理就能达到2微米的Ra。除了节省时间外,这家消费电器公司还节约了67%的成本,并计划使用增材解决方案生产50万件以上的零件。

与此同时,一家全球医疗设备制造商使用TrueShape在一周内生产型腔和型芯工具钢模具镶件:两天半时间打印零件,五天半准备模具和镶件。与传统的七周交货时间相比,节省了80%以上。同样使用P2X材料,TrueShape实现了0.001英寸以内的严格尺寸公差和1.6微米Ra的光滑表面。

Sorom最后说:“在增材制造领域的人会更关注普通消费者很容易忽略的高端应用,我们每天都被注塑成型的消费电子产品、包装和产品围绕。而使增材制造应用在从原型设计到小众样件的转变,将对我们每天都在使用的产品的制造和上市产生巨大影响。”