中/EN

中/EN

中/EN

中/EN

引入增材制造技术后,真正的数字化转型之路才刚刚开始。

在意大利一家小型液压系统制造商的办公室里,摆放着一本双页开的贸易杂志,公司为了庆祝周年庆,将同一产品的两个广告投放在了对开的杂志广告页:左侧产品是70年前的零件,右侧产品是最新生产的零件,从零件的外观上,两者几乎看不出区别。

Valeria Tirelli

拜访客户时看到的这本杂志成了Valeria Tirelli的灵感来源,她目前担任意大利液压元件制造商Aidro Hydraulics公司的CEO。Aidro 是一支仅由 15 人组成的团队,总部位于意大利伦巴第大区,自 1982 年以来公司一直生产液压产品和零件。

Tirelli从她的父亲Paolo接手这家公司的5年后,她做出了一个大胆的举动,将增材制造技术引入并整合到生产一些终端产品零件流程中。

Tirelli告诉TCT团队:"当时,几乎没有液压公司将 3D 打印用于液压部件。有的公司使用3D打印技术制造模具或砂模,但用增材制造技术制造的零件是全新的概念。”

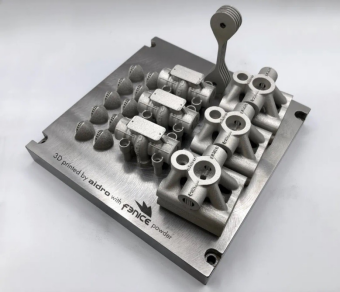

在使用EOS M290设备及其400W激光器近五年后,该公司现在可以展示由3D打印制造的液压阀芯、液压阀块、热交换器和高压液压歧管。通过增材制造技术重新设计,能减轻75-85%的零件重量,将多个部件集成为一体。

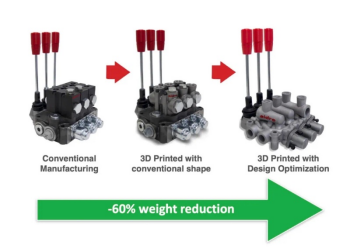

例如,一个减压阀体被整合成一个部件,重量减少了60%,打印原料采用不锈钢、马氏体时效钢和铝。不锈钢产品具有很高的抗腐蚀性,而马氏体时效钢产品提供了优异的强度和韧性,同时在液压阀芯产品中增加了新的孔型,使油在阀芯内的通过面积增加,从而提高零件性能,并且在液压阀块内新集成的内部通道,确保了更好的流动性,同时也节省了零件空间。

AidroAMES阀体比较

Tirelli说:"在传统加工中,通道连接的交叉点呈90度,压力较小则会出现压降和死区。而利用增材制造的生产方式,我们能够准确地创建冷却剂通道,压降更少。而且还可以避免在传统制造方法中潜在的油泄漏问题。"

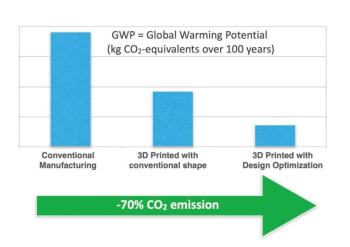

Tirelli认为,这些设计上的变化确保了产品对于农业行业来说更安全,因为减少了机油的泄漏几率。Aidro Hydraulics还致力于开展零件生命周期评估分析,准确衡量碳足迹的影响。

将增材制造引入生产线流程的这5年对Aidro意义重大,这项技术帮助公司实现了设计优化和产品改进。同时,公司的零件产品性能也吸引了诸如保时捷、Equinor、壳牌公司和波士顿动力等公司的兴趣。

Virelli总结道:“引入增材制造技术后,真正的数字化转型之路才刚刚开始。这不仅仅是一种生产零件的方法,也是一种全新的思维方式。只有思维方式的转变才会影响我们每天工作方式的优化。”