中/EN

中/EN

中/EN

中/EN

根据CONTEXT的最新报告,齿科占据了超过五分之一(5000美元)的专业聚合物3D打印机终端市场的。桌面机的便捷性和树脂技术的分辨率为增材制造在齿科行业赢得了坚实的用户基础。这也是为什么在对抗COVID-19的早期,我们看到了英国的齿科界有13000名牙科医生可以熟练使用3D打印机,共抗疫情,将暂时冗余的资源应用于PPE(个人防护用品)的生产。

到2027年,齿科3D打印市场将达到95亿美元,所以无论是通过专门的业务部门还是与设备制造商合作,3D打印机制造商在这一领域斥巨资不足为奇。

齿科实验室和办公室中3D打印机的应用非常广泛。位于加利福尼亚的牙科解决方案提供商DenMat的铣削和3D打印主管Model Shop的Oscar Buenrostro最近告诉TCT:“实验室里的几乎每一种产品都使用了3D打印来打印,例如植入物模型,牙冠和牙桥模型。”

该公司多年来一直致力于发展3D打印应用,去年,他们尝试了各种类型的设备后最终还是决定安装3D Systems 的NextDent 5100设备。现在这一设备已经成为实验室重要的一部分, 24小时不间断运行,生产修复设备、植入物、矫正器、护口器等,包括为Lumineers和Snap-On-Smile等旗舰品牌生产产品。

Buenrostro说,"在使用3D打印之前,我们通常用石材来浇铸模型,"他详细阐述了制作牙齿矫正模型的传统方法,这种方法的缺点是比较混乱,现在,增材制造技术已经取而代之。。"无论客户需要哪种规格,我们只需扫描模型,并且在上面设计出我们需要的东西,然后再进行3D打印。这样省去了整个模型浇铸时处理石材和干燥时间。这个设备确实帮了我们大忙,尤其是3D Systems推出的所有不同颜色的树脂材料,非常酷炫。"

2017年3D Systems正式发布了Figure4技术。这是一项已经蓄势待发多年的增材制造技术,是立体平版印刷术的固体成像过程的发明者查克·赫尔 (Chuck Hull)的专利。这些材料对齿科部门的应用至关重要,在3D Systems收购齿科材料公司Vertex-Global Holding B.V.后,NextDent系统的名字就来源于此。此次收购旨在将3D Systems的Figure4技术与NextDent的3D打印材料相结合,以实现该公司所谓的 "牙科行业突破性的数字化生产解决方案"。此后,3D Systems公司发布了几款针对特定行业的专业Figure 4平台,包括Figure 4珠宝模型和针对齿科应用的NextDent 5100。

这次收购行为推动了材料创新不断发展,并推出了一系列生物相容性树脂,据说去年NextDent Denture 3D+材料将齿科实验室生产假牙的速度提高了75%。

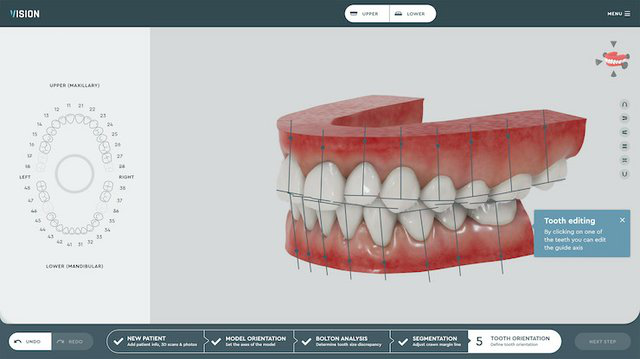

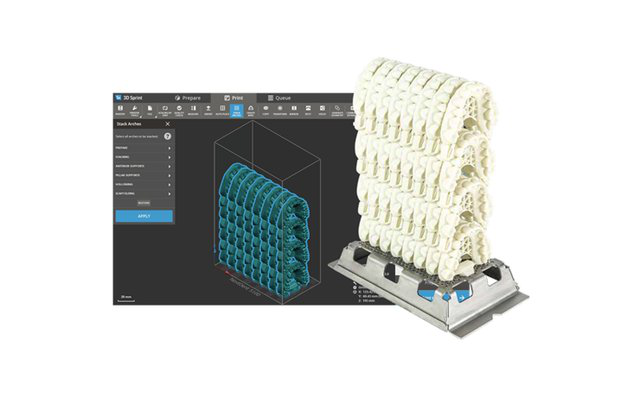

早在2月份,3D Systems公司就为其3D Sprint软件推出了一项新的堆叠功能,旨在优化3D打印正畸模型的工作流程。该工具提供了一键式自动准备和将模型放置在构建板上的功能,包括智能嵌套和专有的支撑结构,齿科实验室和诊所能够在8小时一次打印多达30个正畸模型或120个模型。Buenrostro解释道,这对于DenMat公司来说,仅这一功能就提高了生产率并且减少了材料和劳动力的消耗。

Buenrostro说"在我们尝试堆叠功能之前,在8小时轮班中我们得到了大约48个模型,采用堆叠功能后,数量从48个增加到96个。的确大幅提升了的产量。”

"除了生产方面之外,实际软件端花费的劳动力也减少了。有了堆叠选项,只需点击一个简单的按钮便可堆叠模型,增加支撑,镂空模型,然后下一步就是准备好打印了。"

根据3D Systems公布的数据,将NextDent 5100 3D打印机、NextDent Model 2.0材料和专有的高精度堆叠式3D Sprint结合在一起,每个平台可以在2小时11分钟内制作完成26个正畸模型,也就是每8小时轮班中,包括所有准备和后处理时间在内,能生产96个模型。

这样高的设备普及率和生产量,可能在正畸市场中最为明显,每周都有像爱齐科技 (Align Technology)这样的知名品牌打印出数千产品,在某种程度上齿科是增材制造的开拓者。不过,像大多数成熟的行业和流程一样,并不是每个人都准备好了去摆脱那些传统方式。

"我认为有很多人不想接触3D打印领域,也许是因为他们使用3D打印机时有过糟糕的体验,也有很多企业因为它是数字化而拒绝接受,他们仍想走传统道路。"Buenrostro表示,将3D打印设备的应用与过去十年推动口腔内扫描仪的推动力相提并论,对牙医和患者都有明显好处,但在业界尚不普及。

他补充道 "3D打印确实对我们有所帮助。它缩短了周转时间,而且与传统方式相比,我们能够用3D打印设备制造更多样化的产品。"