中/EN

中/EN

中/EN

中/EN

"更好的粉末不仅能提高零件的有效机械性能,而且对降低生产成本也有很大作用。"

计算机软件中有句老话,垃圾进,垃圾出。这句格言对很多东西都适用,包括金属增材制造。

金属增材制造为制造业提供了一些潜在的好处,包括设计自由度,以制造更轻、更有效的部件,简化供应链管理,缩短开发周期,以及定制化的零件生产等等。然而,金属增材制造技术尚未颠覆13万亿美元的制造业,主要用于研发、产品开发和模具。

目前,该行业面临着两个挑战: 增材制造过程中的可靠性以及生产速度低。

这两个问题导致金属增材制造成本大约是铸造等传统制造工艺的10倍。

幸运的是,打印机制造商一直致力于通过制造更精确的激光器、更可控的环境和更健壮的硬件来解决一致性问题。同样,他们也一直在尝试通过改善部件的进出和用激光包装他们的系统来提高生产速度。这是值得赞扬的,这些渐进式的改进只能达到这样的效果,对可接受的原料进行检查和重新评估,对于实现与传统制造业竞争所需的收益至关重要。

传统的气体雾化原料粉末从未用于金属增材制造工艺。早期的金属增材制造机器制造商选择这种原料作为简化其打印机商业推广的手段。这使他们的客户能够找到并使用各种材料,并使制造商能够专注于制造机器的核心业务。然而,随着行业的成熟,从研发到生产,人们逐渐意识到,为了满足更广泛的大众市场的苛刻要求,必须有更好的专门为增材制造设计的粉末原料。

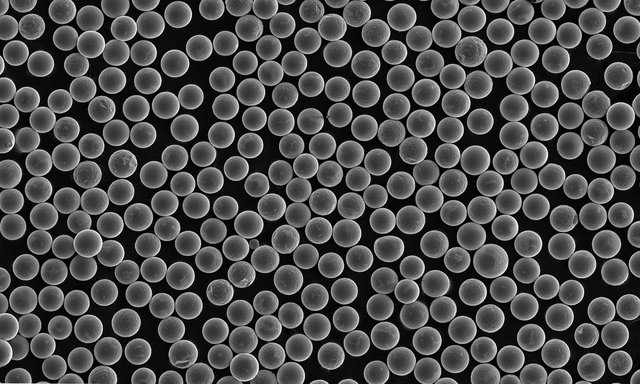

这是一个新的挑战。"更好的原料 "意味着什么还没有明确定义。业界普遍认为,粉末均匀性、颗粒光滑度和窄PSD很重要,但人们还不了解这些特性有多重要,以及这些特性如何转化为性能更好的部件。

例如,该行业面临的一个挑战是,金属增材制造在大多数时间都能生产出机械强度高的零件,但并不是所有时间都能生产。相反,该工艺生产的零件的机械性能分布在从 "还行 "到 "优秀 "的范围内。当您设计任务关键型或安全关键型零件时,这个范围并不理想。对于要求严格的航空航天和汽车应用来说,这种不确定性迫使设计工程师认为增材制造工艺只能可靠地生产性能谱中低端的零件。这就导致了零件的过度设计和笨重。

好消息是,专门为金属增材制造设计的更好的原料可以解决这个问题。研究表明,"更好的粉末 "必须具备以下特征才能改善增材制造工艺。

1.窄PSD--10%和90%之间的差值小于30微米

2.少量细粉,且直径小于15微米的粉末颗粒,按每克材料计数不超过2000万粒。

3.优良的球形度大于0.93的球形度。

4.光滑度,比表面积小于0.05平方米/克。

与传统粉末相比,具有这些特性的粉末流动速度快2倍,扩散密度高30%,并能吸附½的水分。这将转化为具有 "非常好 "到 "卓越 "机械性能的部件。这种改进的一致性为设计工程师提供了统计学上的信心,使他们能够将较高的 "a-basis "设计允许极限提高20-30%,并生产出轻质的高性能部件。

更好的粉末不仅能提高零件的有效机械性能,而且对降低生产成本也有很大作用。扩散密度增加30%的粉末,由于空隙较少,激光的能量更容易被吸收,所以可以打印出更厚的层。层厚加倍,垂直生产速度加倍。此外,均匀的激光吸收、均匀的熔化和凝固,使扫描速度提高20%,为水平生产速度增加了额外的助力。由于生产一个增材制造零件的成本有50%与打印机的时间成本有关,所以2倍的生产效率提升大致相当于零件成本整体降低了约25%,代表着向与铸造的经济平价迈出了一大步。

金属增材制造可可能将会取代许多传统制造技术,为客户提供更好、更环保、更便宜的产品。创造这个未来,首先要选择更好的粉末原料。