中/EN

中/EN

中/EN

中/EN

与3D打印结合后,逆向工程成为重塑多行业的强大工具,二者协同提升了零部件处理的便捷性与精确性,随着相关技术发展,将催生更多创新方案。下面将详述其运作机制、应用领域与优势。

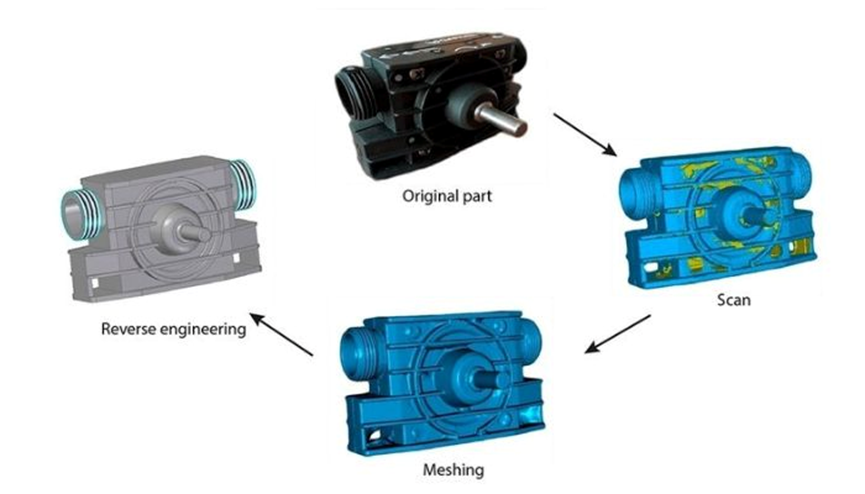

*逆向工程流程(图片来源:3dcaptura.cz)

逆向工程起始于实物数字化,利用激光扫描、CT扫描或摄影测量等技术采集物体细节形成点云数据,再经3D建模软件处理生成CAD模型。此后,可对该模型分析、修改和优化,用于3D打印时,将CAD文件输入打印机即可高精度制造实体部件。在此过程中,Geomagic、Design X等软件发挥关键作用,能修复损坏部件、自动建模及分析物体尺寸和表面特征。

为何选择逆向工程?

产品开发:定制或改进现有部件,提升产品性能。

结构优化:减重、强化或增强耐用性等手段优化部件,降低成本。

备件复制:缺乏技术图纸或市场缺货时,可解决部件获取难题。

创新驱动:分析现有产品可激发新设计思路。

数字孪生:为预测性维护和模拟提供精准数字模型。

在技术层面,把增材制造与逆向工程相结合时,并没有哪种技术是绝对首选的。然而,在此类项目中,SLA(光固化成型)技术常用于聚合物部件,而LPBF(激光粉末床熔融)技术则广泛应用于金属部件,因为这两种技术能保证更高的精度和更精细的细节。当然,实际采用的技术和材料主要还是由最终应用来决定。

然而,逆向工程与3D打印结合的具体应用场景有哪些呢?除了在制造业中用于生产零部件外,汽车行业也是经常运用这两种技术的领域之一。

知象光电:汽车转向节的数字化转型之路

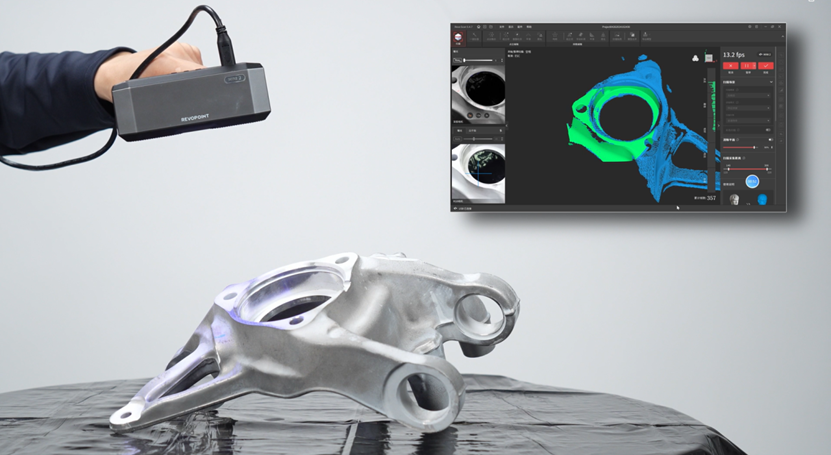

在汽车制造中,零部件对车辆安全性和操控性起关键作用,其中汽车转向节(羊角)尤为重要,其设计精度影响转向系统响应速度、轮胎磨损等多方面,传统人工测量设计生产零部件误差大、成本高。如今三维扫描技术兴起,以汽车羊角为例,先使用Revopoint三维扫描仪全面扫描生成三维点云数据,扫描时需注意设备位置角度、最佳扫描距离与光照条件,黑色或金属反光材质零件喷粉可提升效果;再用知象光电自研 Revo Scan 软件处理点云,实现清理、对齐等功能转化为三角网格模型;随后将数据导入专业逆向软件,经曲面重构构建参数化实体模型;最后检查优化逆向所得羊角模型尺寸、GD&T 标注等指标。

Revopoint MINI 2 三维扫描仪以高分辨率蓝光结构光实现0.02mm单帧重复精度采集,16fps 扫描帧率等优势,精准还原羊角细节,提升效率超10倍,降低成本,其逆向建模数字化模型还能推动企业持续创新,随着技术进步,有望在更多领域助力制造商优化零部件设计生产。

知象光电也将亮相2025年TCT亚洲展的8F64展台上,期待届时全方位展示包括Revopoint MINI 2在内的多款先进三维扫描设备及其在汽车制造等领域的成功应用案例。

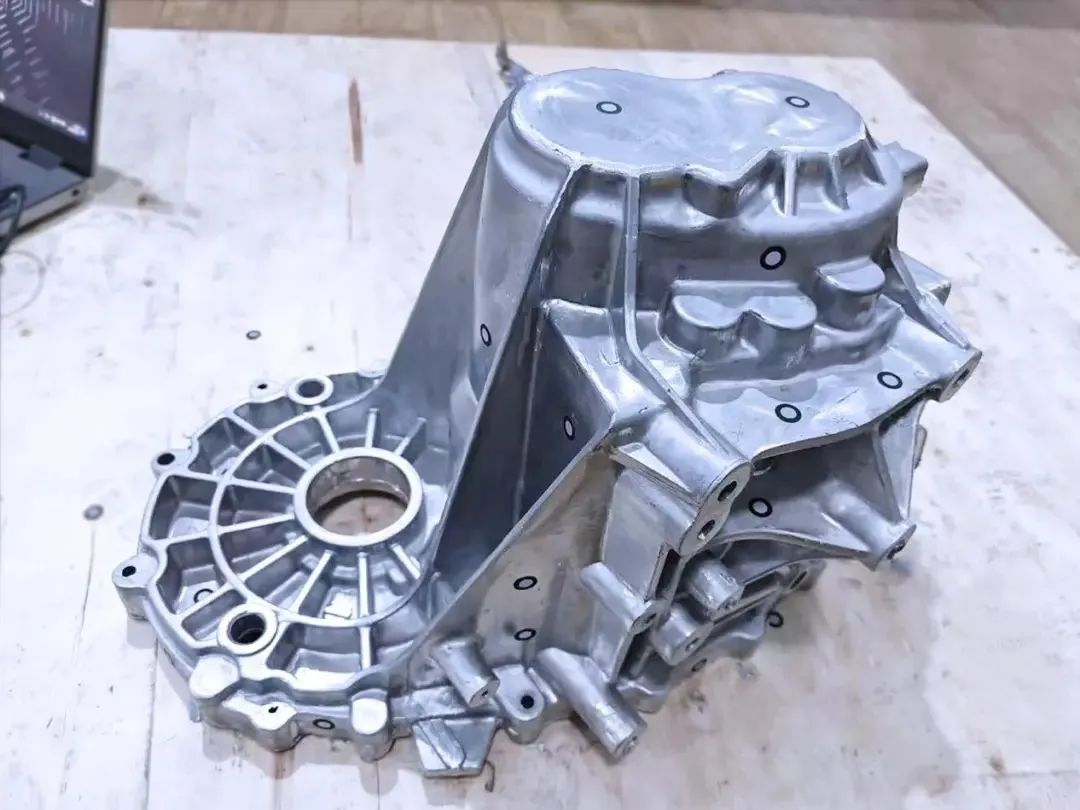

思看科技:激光扫描助力汽车变速箱壳体质量飞跃

在现代制造工业中,精密铸件复杂性和精度要求提升,激光三维扫描技术成为质量控制关键。此案例客户有全尺寸、孔径、加工余量检测需求,但因壳体几何形状复杂、深腔死角多,以往测量室手段只能获部分数据、效率低且无法直观量化评估与生成报告,易致材料浪费与成本增加。

客户选用思看科技SIMSCAN 42掌上三维扫描仪,扫描时全方位多角度捕捉特征,设备小巧可入深腔,超短基线获取狭缝死角数据,280 万次 / 秒采集速率5分钟完成扫描并生成高精度点云数据;接着处理点云数据转化为高精度三维模型,精度达 0.020mm 精准还原细节;再用专业软件对比实物与原始数模生成色谱偏差图获取尺寸偏差;然后分析确定加工余量辅助优化工艺;最后数字化存档数据与报告用于质量追踪管理及后续生产参考,该扫描仪以非接触等优势提升检测与加工精度,简化流程,助力客户向高质量智能化数字化转型。

思看科技也将亮相2025年TCT亚洲展的8E16展台上,届时将会全方位展示其他一系列先进的三维扫描解决方案,现场观众将有机会亲眼目睹这些设备的卓越性能,以及在各行业的实际应用案例,包括汽车制造、航空航天、模具制造、医疗器械等多个领域。

先临三维:ROBOT汽车改装工作室突破传统,拥抱三维扫描技术

随着汽车消费群体年轻化,汽车改装市场需求迅猛增长,在这一背景下,千岛湖ROBOT汽车改装工作室专注汽车空气动力套件设计生产,其发展初期传统汽车改装依赖手工,用卷尺等测量工具获取车体尺寸,手工绘制图纸或建模,再用泡沫材料手工雕刻外包围件原型,效率低且难以保证精确性与设计还原度。

后来为规避测量误差问题,ROBOT引入先临天远的高精度三维扫描技术,设计师先通过先临三维的高精度三维扫描仪迅速完成车体三维建模与测量,其能精准捕捉不规则曲面和转角等细节,效率和准确性远超传统工具,接着基于采集的模型在设计软件中创意设计并与客户可视化交互调整,设计完成后结合3D打印技术试制外包围件,试装无误后翻制生产模型批量生产。这一技术革新应用简化了设计至制造流程,将项目交付周期从数月缩至一周左右,确保设计高精度再现,提升客户满意度,降低了人工操作误差和成本消耗。

先临三维也将亮相2025年TCT亚洲展的8D16展台上,期待届时会带来更多关于汽车改装以及其他领域的创新应用方案展示,全方位地呈现三维扫描技术与 3D 打印技术相结合所带来的高效能解决方案。

积木易搭:Lynx扫描仪助力日产S15发动机改装

在汽车文化中,个性化定制与改装占据重要地位,但传统手工测量方式下的车辆改装设计制作成本高昂。如今,Engineered To Slide创始人Nigel Petrie致力于汽车、摩托车改装设计且拥有庞大粉丝群体,其在改装2000年款日产Silvia S15发动机时,选用积木易搭的Lynx手持三维扫描仪。

因传统测量耗时久且易因误差致项目返工,而Lynx扫描仪测量精度达0.1mm,无需预热等操作,手持绕发动机扫描约5分钟即可完成,扫描数据能输出多种格式并导入Fusion360软件用于开发发动机支架、优化前端机构等改造部件设计。Nigel Petrie 对其扫描表现极为满意,称其开源软件JMStudio便于CAD后续开发,且计划用该扫描仪扫描更多汽车部件,采集的发动机模型数据还可用于其他定制改装方向。

积木易搭也将亮相2025年TCT亚洲展的8F20展台上,期待届时会为参观者进行Lynx扫描仪的操作演示,展示其便捷的手持操作方式、快速的数据采集能力以及精准的测量精度。

Artec 3D:助力Illumaesthetic 设计效率飞升

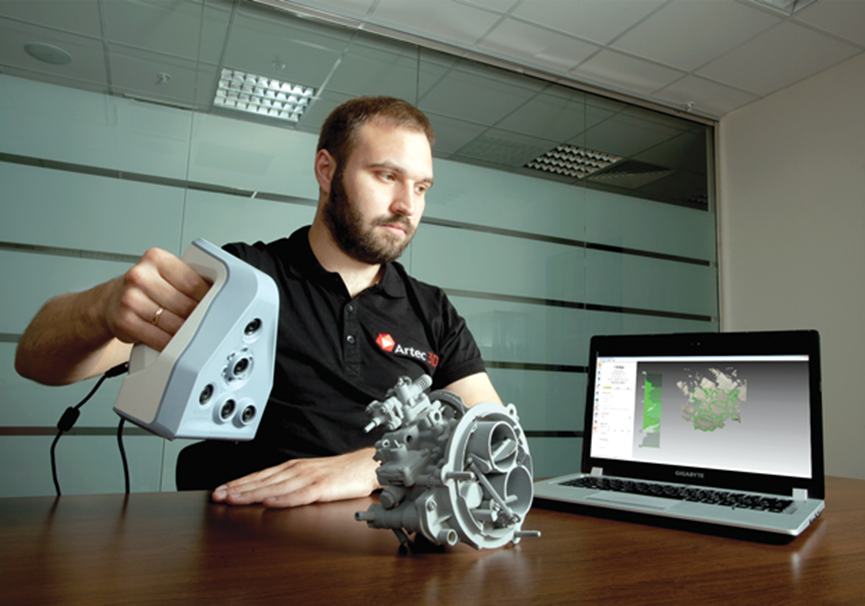

Illumaesthetic为满足市场需求,在Artec 3D扫描技术的助力下对设计流程进行变革。从最初使用Artec Eva到如今的新一代无线Artec Leo,扫描效率大幅提升,Eva扫描整辆车需两小时,Leo仅需15 - 30分钟,且Leo摆脱了数据线和电源线的束缚,在捕捉车辆内饰方面表现突出,其电池续航能力也很强,一次充电可扫描多辆车。

Artec Leo的HD模式能捕捉高分辨率纹理,改变了设计方法,如在定制斯巴鲁翼 STI项目中,对原始保险杠及其安装部分精确建模并重新设计集成多种功能部件。Artec Studio成为工作流程核心,工程师可利用其提取几何点解决逆向工程问题。此外,Leo 还改善了与客户的沟通,能快速生成并共享3D数据,让客户参与设计过程以提升满意度。

Artec 3D也将亮相2025年TCT亚洲展的8A03展台上,期待届时会全方位展示其先进的技术特性,从Leo的快速高效扫描能力到其在复杂设计项目中的成功应用案例,都将一一呈现。

来高科技:传统检测困境下的G5Q三维扫描破局之路

在当今汽车制造业中,因全球市场对汽车驾驶性能、安全性和稳定性的高度关注,确保汽车配件几何准确性与制造一致性至关重要。传统检测方法耗时长且精度受限,无法满足现代汽车工业对效率和准确性的双重要求。一家汽车配件制造商为实现全自动批量检测,选用来高科技G5Q三维扫描仪,结合Techlego2024软件系统,G5Q扫描仪能够对复杂的汽车配件进行快速而细致的三维扫描,即使是细微的几何特征也能被准确捕捉。

采用三维扫描技术进行汽车配件的检测,不仅提高了检测效率,而且显著提升了检测的准确性。G5Q三维扫描仪与Techlego2024软件系统的结合,为汽车制造业的检测带来了一种全新的方式,使得自动化批量检测成为可能。这种高精度的检测手段,不仅有助于制造商降低生产成本,缩短产品上市周期,同时也确保了汽车配件的一致性与可靠性,进一步推动了汽车行业的创新与发展。

来高科技也将亮相2025年TCT亚洲展的8N64展台上,期待届时从发动机的精密零部件到车身结构件,让观众亲眼目睹其对细微几何特征的出色捕捉能力,以直观的方式展现传统检测方法难以企及的高效与高精度优势。

2025年的TCT亚洲展无疑将成为科技爱好者与行业专业人士不容错过的盛会。在这里,先临三维、Artec 3D、思看科技、知象光电、积木易搭、来高科技、形创·中国、非白三维、启源视觉等扫描仪企业齐聚一堂,各自在逆向工程与3D打印领域的前沿技术与创新应用将全方位地呈现在观众眼前。无论是汽车改装、发动机部件定制,还是汽车配件检测等方面,都能让参观者深入了解到逆向工程与3D打印技术结合所带来的无限可能。

*文中提到的公司不存在任何形式的商业合作、赞助、雇佣等利益关联。图片来自于网络,仅作辅助阅读的用途,不存在商业目的。版权归属于原作者,一旦有任何侵权之举,请权利人及时与我们联系,我们会即刻删除。